反应注射成型查看源代码讨论查看历史

|

反应注射成型(reaction injection moulding,简称 RIM),一种工业成型加工工艺。成型过程中有化学反应的一种注射成型方法,这种方法所用原料不是聚合物,而是将两种或两种以上液态单体或预聚物,以一定比例分别加到混合头中,在加压下混合均匀,立即注射到闭合模具中,在模具内聚合固化,定型成制品。由于所用原料是液体,用较小压力即能快速充满模腔,所以降低了合模力和模具造价,特别适用于生产大面积制件。 RIM最早仅用于聚氨酯材料,随着工艺技术的进步,RIM也可应用于多种材料(如环氧、尼龙、聚脲及聚环戊二烯等)的加工。用于橡胶与金属成型的RIM工艺是当前研究的热点。[1]

简介

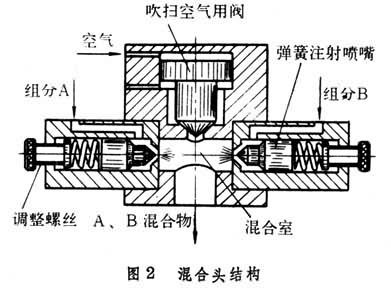

反应注射成型是20世纪70年代后期发展起来的。美国采用反应注射成型方法,以异氰酸酯和聚醚制成聚氨酯半硬质塑料的汽车保险杠、翼子板、仪表板等。此法具有设备投资及操作费用低、制件外表美观,耐冲击性好,设计灵活性大等优点,80年代发展很快。反应注射成型还可制得表层坚硬的聚氨酯结构的泡沫塑料。为了进一步提高制品刚性和强度,在原料中混入各种增强材料时称为增强反应注射成型,产品可作汽车车身外板、发动机罩。新近开发的品种有环氧树脂、双环戊二烯聚合物、有机硅树脂和互穿聚合物网络等。 反应注射成型要求各组分一经混合,立即快速反应,并且物料能固化到可以脱模程度。因此,要采用专用原料和配方,有时制品还需进行热处理以改善其性能。成型设备的关键是混合头(图2 [混合头结构])的结构设计、各组分准确计量和输送。此外,原料贮罐及模具温度控制也十分重要。

评价

反应注射成型是一种利用化学反应来成型塑料制件的新型工艺方法,它的原理是将两种能够发生化学反应的液态塑料组分混合以后注入模具,然后两种组分在模腔内通过化学反应固化成型为有一定形状和尺寸的塑料制件。例如,使用反应注射方法成型聚氨酯弹性塑料制件时,首先利用注射设备中的泵将液状多元醇和二异氰酸酯两种组分从贮存容器中送到混合器,在一定的温度和压力下使二者相互混合,然后在它们尚未发生反应之前用一定的压力把它们注射进模具型腔,接着混合后的组分在封闭的模腔内进行连续化学反应并生成一定数量的气体,在气体扩散作用下逐渐固化为表皮致密内部疏松的弹性塑料制件。 由此可知,反应注射成型与普通注射成型具有本质差异。前者使用液态塑料组分并以很小的注射压力将它们向模内注射,因此流动性较好,并能成型壁厚极薄的塑料制件;而后者却要在高温高压条件下把具有一定粘度的塑料熔体注入模腔,故其成型难度要比前者大得多,成型性能和制件的复杂程度也将受到多方面限制。

视频

(反应注射成型)Reaction injection molding