基於深度學習的汽車裝配在線檢測案例

|

基於深度學習的汽車裝配在線檢測案例案例五:基於深度學習的汽車裝配在線檢測案例,簡易科技定位為智能製造服務、系統與解決方案供應商,為持續提升效益提供信息化手段、工具、平台和服務,達到為客戶提升效益和質量的目標。

項目解決的痛點:1、企業檢測成本高,部分或全部取代人工檢測;2、產品實時在線全檢代替離線抽樣檢測,提高產品檢測效率。3、產品質量檢測的自動化、智能化[1]。

目錄

項目實施

1)總體實施思路與架構

預期目標

-完成汽車零部件產品質量在線檢測系統開和設計;

實施思路:

吸收國外先進的科學理論和技術,借鑑行業發展的最新成果。發揮企業技術人員的攻關能力,針對企業 的需求和痛點,展開技術攻關,通過大量的分析和研究不斷升級迭代,完善了解決方案,形成了本公司的專利技術。

實施架構

第一階段:

組織與計劃:完成項目的立項、項目組織的建設、項目啟動等工作。

系統規劃:主要完成需求調研,形成系統的業務藍圖。

第二階段:

系統研發:完成系統軟、硬件開發,系統的測試。

上線準備:主要完成上線前的各種準備工作。

第三階段:

系統上線:主要完成系統的正式運行,完善系統運行。

第四階段

在業內樹立良好的企業形象和信譽,形成自己的服務品牌,實現產業化。

2)應用場景與技術方案

領域:工業,主要針對汽車製造業

本項目重點圍繞質量檢測需要的數據採集、數據傳輸以及數據處理和比對等主要環節。採集生產線電壓、擠膠壓力、冷卻溫度、牽引速度、運轉速度等數據,數據流量約為1MB/s。通過千兆高速有線傳輸網絡,傳輸至大數據計算分析平台。同時採用4部工業攝像機對生產線末端輸出機的成品進行圖像拍照,每部攝像機的數據流量最大為29.5M/s,四部攝像機的數據流量為118M/s,每天產生的圖像數據量約為3T ,也採用千兆有線網絡[2]進行傳輸。經過在線質量實時判決系統分析對比,將對比分析結果數據傳輸至大數據計算分析平台,結合生產線採集數據進行智能決策分析。隨着對存儲量不斷增加的數據進行挖掘分析,生成產品質量發展趨勢預測和生產線狀態預判,降低生產廢品率,縮短生產周期,提高企業的生產管理效率。

場景:

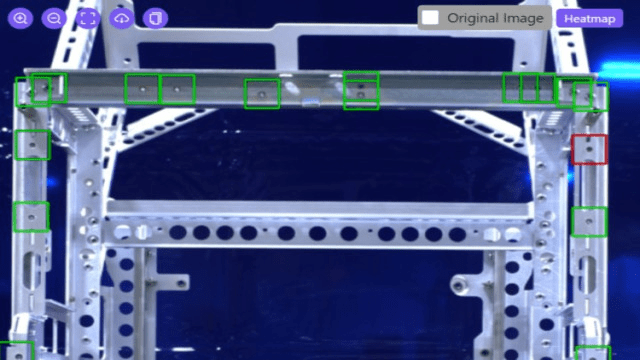

自動化衝壓產品檢測:級進模衝壓線異物掉入及料帶拱起智能監測

檢測指標:

異物的最小當量直徑為3mm;

料帶拱起的最小高度為20mm;

系統從監測到異物或拱料到機床停機最大時間為200ms;

系統每秒採集處理40張圖片,完全滿足級進模機床的最大衝壓頻率60沖次/min;

多產品數據智能分析,防止質量及安全事故發生。

參考文獻

- ↑ 什麼是自動化和智能化和智慧化?,搜狐,2021-12-23

- ↑ 有線與無線網絡的優缺點及區別,搜狐,2021-11-30