工業互聯網在數據採集方面的應用

|

工業互聯網在數據採集方面的應用歷經6年智能工廠實施的技術沉澱與系統完善,企業於2017年再次對超高壓智能工廠升級,致力於智能工廠全過程精細化管控與智能化核算體系。本次超高壓智能工廠建設項目是對超高壓 CIMS 系統的補充深化,着重建設智能工廠的工控網絡安全、設備集成、工業雲平台以及集成製造系統。對於工控網絡的建設,主要是形成統一的工業互聯網平台,實現設備數據的採集、統計和分析,在工業互聯網與公司辦公網絡間架設工業防火牆,實現設計、工藝、製造、檢測與物流[1]的全面互聯互通。

目錄

一、案例簡介

企業已配合實現了 35kv 及以上電纜的在線監測。在線監測平台實現了電力物資平台與企業智能製造平台的有機關聯,人員通過在線監測平台,可以清晰的了解到電力公司採購訂單在供應商側的全生產周期實時和歷史情況。

對於工控網絡的建設,主要是形成統一的工業互聯網平台,實現設備數據的採集、統計和分析,在工業互聯網與公司辦公網絡間架設工業防火牆,實現設計、工藝、製造、檢測與物流的全面互聯互通。解決對各種不同設備的數據採集,從而進行分析,以便更好地進行決策。

二、案例背景介紹

工業控制系統已廣泛應用於各個行業,包括電力、水利、石油、交通等。如今工業控制網絡不再獨立與封閉,越來越開放和互聯,廣泛地採用接口技術,實現數據的交互。

數據採集與監控(SCADA)、分布式控制系統(DCS)、過程控制系統(PCS)、可編程邏輯控制器[2](PLC)等工業控制系統廣泛運用於工業、能源、交通、水利以及市政等領域,用於控制生產設備的運行。數據採集系統應用於各種場合,特別是工業控制、網絡監控等。

三、案例應用詳情

1、總體應用框架

項目將原來的混合網絡改造成獨立的工控網絡,具體改造分為設備改造和網絡改造兩部分。

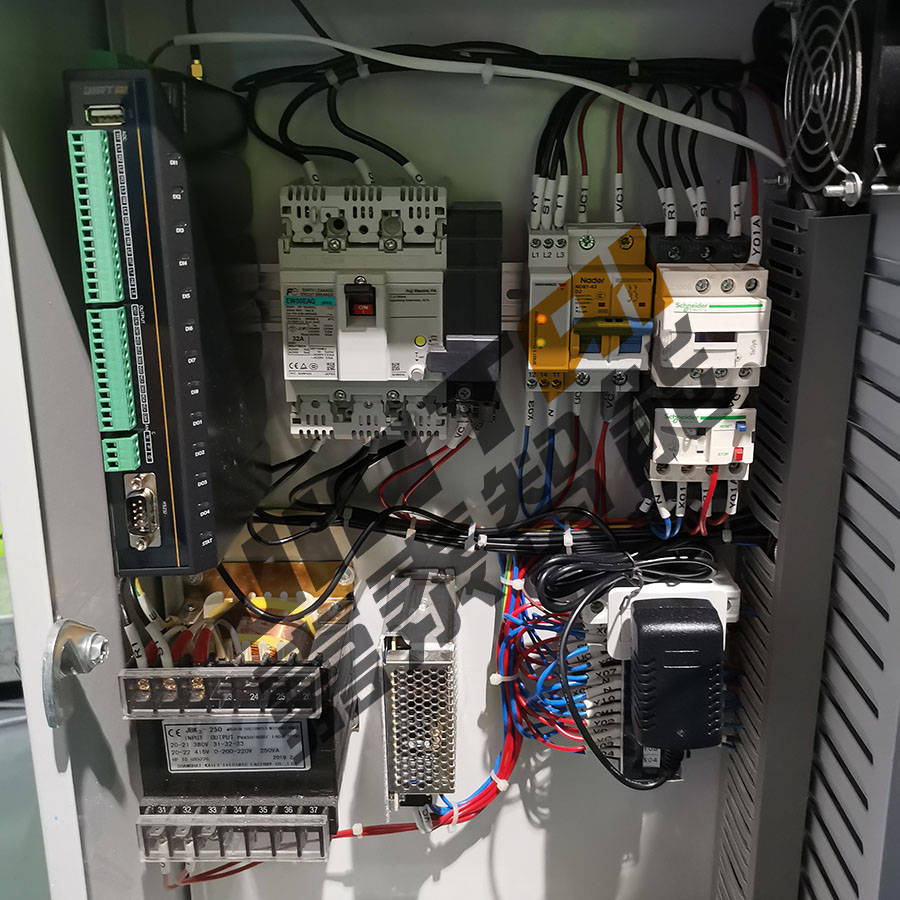

(1)設備改造:一期設備聯網是通過 OPC、串口、以太網模塊等方式,經過多年來設備數採運行分析,以太網模塊讀取 PLC 方式最為穩定、可靠。此次設備改造汲取了一期實施經驗,採用新增以太網模塊,聯網模塊與控制系統物理網絡分離方式,確保工控網絡安全。

(2)網絡改造:改造現有的設備組網混用模式,部署設備通訊模塊到工控數采網的直連通訊線路,並通過工業防火牆與服務器通訊,確保工控數采網絡和工業控制網絡分離,專線專用,保障工控網絡安全可靠。

企業級:建成省級五星私有雲,雙備雙活高可用核心鏈路,萬兆主幹、千兆桌面的辦公局域網和千兆互聯的工業互聯網,擁有下一代防火牆、旁路監聽設備、入侵檢測設備、安全審計設備等物理安全設備。

工廠級:劃分為工控網絡、辦公網絡、監控網絡;工控網絡負責設備聯網、數據採集、辦公網負責業務系統通信、監控網負責監控錄像通訊;並在在工控網絡與辦公網絡間架設了工業防火牆,實現設計、工藝、製造、檢測與物流的全面互聯互通。

2、關鍵技術應用詳情

對車間全工序核心設備都進行數據採集;設備包括拉絲、絞合、化學交聯、去氣、繞包、金屬護套、外護套、局放耐壓測試;採集數據包括生產速度、電機轉速、溫度、計米長度、電壓、電流、直徑等等;

通過對設備環境因素的數據採集,精準的將環境因素控制在工藝要求內,異常情況將即時觸發報警機制,及時將異常信息通知操作工及相關工序管理人員,同時有助於工藝人員及時分析作業環境變換可能帶來的質量影響,從而優化過程質量風控,降低了 6%過程質量問題率。

通過對速度、溫度的分析,改進生產過程工藝控制,形成產品、材料、生產工控一體化的標準化機台作業指導書,能夠快速提升操作工水平,保障產品質量。

通過 ERP\MES\SCADA\DCS相結合,不僅將日常設備的巡、檢、保、修,形成標準化的 OEE,還將 OEE 與產品、工序、操作工、能源等方面相關聯,能夠橫向到邊、縱向到底進行多維多角度統計分析,提高設備利用率,減少生產成本。

通過對設備加裝智能電錶,採集能耗數據、綜合分析,利用峰谷電,合理排產,實現工廠能耗的合理控制。

四、創新性與優勢

本項目的創新性在於:

將工控網絡安全提升到新的層次,作為一個系統工程進行推進。從邊界安全、病毒防禦、行為管控、入侵檢測、漏洞掃描、補丁修復等方面實施網絡、信息安全防禦。為保障數據安全,充分運用 NAS、實時、鏡像、磁帶等備份技術。

通過建立工業以太網通訊鏈路,為設備加裝以太網通訊模塊,將設備運行狀態實時傳輸到集控中心,並進行二次組態,實現設備狀態的實時監控,從而更好地進行數據採集與決策。

通過對設備加裝智能電錶,採集能耗數據、綜合分析,利用峰谷電,合理排產,實現工廠能耗的合理控制。

五、案例應用效益分析

通過數據採集對設備能源消耗率、利用率、開工率、生產速度及工序流轉速度等大數據的優化分析,找到了一條保生產降能耗的「綠色工廠」之路,整體能耗下降。打通、融合MES、ERP、SCADA、CAPP、PDM等管理系統之間的壁壘,實現數據的同步、共享,形成企業的「智腦」。

參考文獻

- ↑ 物流的概念 ,搜狐,2019-09-26

- ↑ 控制器的工作原理是什麼?如何按原理分類?,搜狐,2022-09-02