开缝

开缝作为一种新型的材料抗侧力构件,在不需要强大加劲体系的前提下,使弯曲弹塑性变形主要集中在弯曲链杆的顶部和底部,从而实现延性耗能。 [1]

|

通过两片开缝薄钢板墙低周反复荷载试验,系统地研究了开缝薄钢板墙的破坏过程和破坏机理,得到了承载力,侧移刚度,延性和耗能能力等指标。

目录

概念

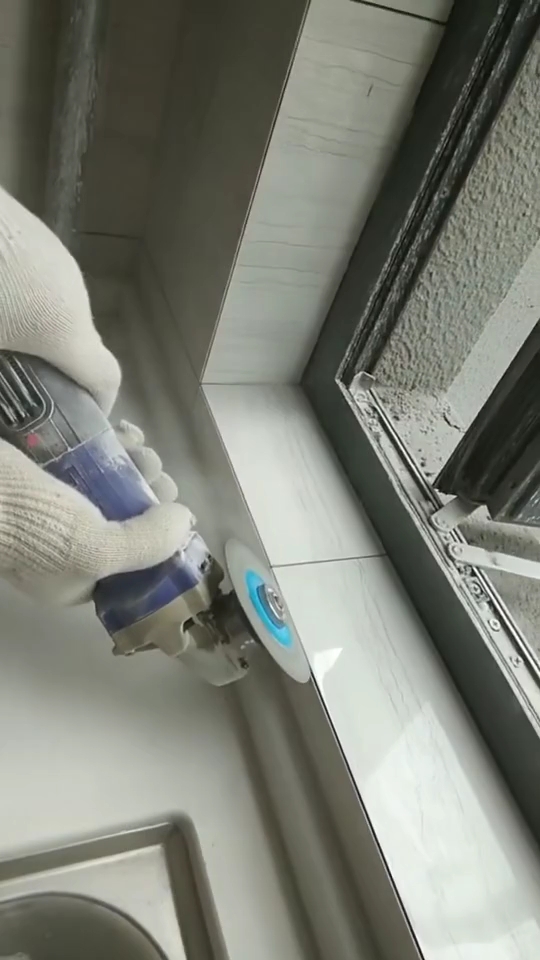

开缝是指石材安装时相邻板材接缝中未填充密封材料而呈现自然缝隙。与此同时,薄钢板剪力墙以弯曲链杆为主要的耗能构件,试验结果表明,开缝薄钢板墙的承载力和侧移刚度能满足正常使用阶段要求,当内填板的整体面外屈曲、缝间板条和边缘加劲肋的弯扭屈曲不先于弯曲链杆的端部弯曲屈服时,开缝薄钢板墙有很好的延性和耗能能力,是一种理想的水平抗侧力构件。

开缝薄钢板剪力墙低周反复荷载试验研究

作为一种有效的水平抗侧力构件,钢板剪力墙(以下简称SPSW)受到各国学者越来越多的关注。SPSW根据高厚比一般可分为薄板墙(高厚比λ≥250)和中厚板墙(高厚比λ<250),一般来说薄板墙比厚板墙经济。为了改进砼剪力墙的抗震性能,提出开缝剪力墙的概念。用有限元结合试验最早研究42片开缝钢板剪力墙,认为开缝钢板剪力墙的刚度和强度可通过缝的长度、数量、间距、层数和墙板的尺寸等参数进行调整。在内填板上开设竖缝,通过弯曲链杆的弹塑性变形来消耗地震能量,构造合理的开缝SPSW可使弯曲弹塑性变形主要集中在弯曲链杆的端部,从而实现延性耗能。国内已有学者用有限元研究了开缝SPSW的性能,但试验资料相当匮乏。试验研究了两片开缝薄SPSW,揭示了其在低周反复荷载作用下的破坏过程和破坏机理,得到了侧移刚度、承载力、延性和抗震性能等指标。试验结果表明,合理设计的开缝薄SPSW的承载力和侧移刚度可满足正常使用阶段的要求;当内填板的整体面外屈曲、弯曲链杆和边缘加劲肋的弯扭屈曲不先于弯曲链杆端部的弯曲屈服时,开缝薄钢板墙有很好的延性和耗能能力,开缝薄SPSW是一种理想的水平抗侧力构件。 试验简介 (1)试件设计制作 为了更好的了解开缝薄SPSW的性能和受力机理,本文试验研究了两片开缝薄SPSW。根据相似理论和加载系统的能力,模型比例约为1:3,试件编号分别为HD1-1和HD1-2。试件框架跨度1200mm,高度1500mm,地梁截面HM440×300×11×18,框架柱截面HW150×150×7×10,梁截面HN300×150×6.5×9,内填板厚度3.5mm,SPSW高厚比,在内填板中部开设10条240mm×5mm的竖缝,缝间距60mm,缝间板条高宽比、宽厚比分别为4和17。在框架左柱右边开设了300mm宽的通长洞口,边缘用板80mm×3.5mm通长加劲。为方便施工,在框架梁、柱腹板中面焊接了60mm×6mm的连接板,内填板三边搭接在连接板上,搭接长度为40mm,单面焊;另一边与边缘加劲肋连接,双面焊;详细尺寸见图1。试件HD1-1与HD1-2几何尺寸完全相同,HD1-1与HD1-2的板面外最大初始挠度分别为1.95mm和2.45mm。材性试验是在WES液压万能试验机上进行,试件中各种型钢、钢板均按现行国家标准留取材性样品,并测定材料力学性能,如表1所示。 (2)加载装置及测点布置 SPSW用4个地脚锚栓固定在试验槽内,下部形成固支端,地梁的两端用钢锭固定在混凝土地板上以抵抗反复水平力。反复水平力采用悬臂式加载法,由1000kN的MTS往复作动器提供,作动器一端铰接于试件左柱梁中心线高度,另一端与钢筋混凝土反力墙连接。在梁的中心线位置设置侧向支撑以防止梁的面外变形。框架柱的竖向荷载由两个500kN同步油压千斤顶提供,为保证竖向荷载不影响试件的水平方向侧移,在千斤顶上部设置平面滚轴支座,加载装置见图2。SPSW边框构件及边加劲肋的变形、内填板的面外变形通过布置在试件上的位移计与百分表来测量,共设置7个位移计(用W表示)和5个百分表(用D表示),具体布置见图3。 (3)加载制度 竖向荷载:先在每柱柱顶同步施加400kN压力,分两级加载,每级200kN。第一级加载结束后检查各仪表是否工作正常。在整个试验过程中保持竖向荷载恒定,然后开始施加水平荷载。水平荷载:根据《建筑试验抗震方法规程》(JGJ101-96),采用力和位移联合控制加载。在试件屈服前,采用荷载增量控制,以100kN增量为一级,每级循环1次。在试件屈服后,采用位移增量控制,以屈服位移的倍数为各级荷载增量,每级循环3次。直到试件破坏。 破坏特点 两个试件的破坏过程基本一致,破坏顺序依次为:内填板屈曲,部分弯曲链杆端部屈服,缝间板条和边缘加劲肋弯扭屈曲,边框柱上、下端翼缘屈曲,开洞处梁翼缘屈曲,最终破坏为柱上、下端形成塑性铰或柱面外失稳破坏。两个试件的破坏机理基本相同,主要有以下特点: (1)先是次要构件内填板开始屈曲,屈服耗能,然后才是框架本身的破坏,破坏过程符合多道抗震设防的要求,安全储备高。 (2)试件的破坏都不是在一个加载循环内完成的,属稳定的延性破坏。 (3)内填板与连接板焊缝开裂不会显著影响试件的整体工作性能,说明SPSW有很好的内力重分布能力。 (4)因板高厚比(λ=429)较大,边缘加劲肋刚度有限,试件整体面外屈曲和边缘加劲肋弯扭屈曲出现较早,弯曲链杆端部的塑性铰未能充分发展,试件的延性和耗能能力没有充分发挥。 (5)由于弯曲链杆的宽厚比较大,其弯扭屈曲先于全部的端部塑性铰形成,试件的面外变形加大,承载力降低,弯曲链杆的延性和耗能能力没有充分发挥。 滞回曲线 滞回曲线是构件在低周反复荷载作用下作用力和位移之间的关系曲线,是结构抗震性能的综合体现,也是结构弹塑性动力反应的主要依据,HD1-1,HD1-2的滞回曲线如图4所示。两个试件的滞回曲线有以下特点: (1)在内填板屈曲、屈服前,虽然有初始面外变形等影响,但力和位移基本呈线性关系,滞回环包围的面积很小,试件处于弹性工作状态。 (2)内填板部分屈曲、屈服后,滞回环开始张开呈曲线型,随着加载位移的增加,部分弯曲链杆端部出现屈服,板面外屈曲变形加大,滞回曲线逐渐向位移轴倾斜,滞回环包围的面积不断增大,刚度有所退化,试件进入弹塑性工作阶段。 (3)在典型的位移控制阶段,由于板高厚比、弯曲链杆的宽厚比较大,加劲肋的刚度有限,试件出现较大的整体面外变形、加劲肋和弯曲链杆的弯扭屈曲变形,承载力和刚度退化较明显。 (4)所有试件的滞回曲线介于梭形和反S形之间,饱满稳定,属弯剪型破坏。主要原因可能是试验中板的整体面外屈曲、边缘加劲肋和弯曲链杆的弯扭屈曲出现较早,弯曲链杆在端部未能全部屈服形成塑性铰。 (5)由于竖缝的存在和边缘加劲肋刚度有限,开缝薄SPSW几乎没有形成斜拉力带,这有别于一般的薄SPSW,试件主要靠弯曲链杆的弹塑性弯曲变形消耗地震能量。 研究结论 通过两片开缝薄SPSW低周反复荷载试验,对试验现象和试验结果进行综合分析,可以得到如下结论: (1)开缝薄SPSW将缝间板条转换成一系列弯曲链杆,通过链杆的弯曲弹塑性变形来消耗地震能量,采用合理的构造措施可实现延性耗能。开缝薄SPSW是一种理想的水平抗侧力构件。 (2)经合理设计开缝薄SPSW的承载力和侧移刚度,可满足正常使用阶段的要求;其延性和抗震性能很好,可满足较高地震区的抗震设防要求。 (3)开缝薄SPSW主要是通过链杆的弯曲弹塑性变形来消耗地震能量,因此保证板的整体面外屈曲、弯曲链杆和边缘加劲肋的弯扭屈曲和弯曲链杆的端部撕裂不先于弯曲链杆的屈服,使弯曲弹塑性变形主要集中在链杆的顶部和底部,是发挥开缝薄SPSW的优越性的重要条件。 (4)为保证板的整体面外屈曲和边缘加劲肋的弯扭屈曲不先于弯曲链杆的屈服,内填板应与周边框架有效连接,且边缘加劲肋应有一定的面内刚度。