智能飛剪剪切系統

主要技術內容

1. 技術背景和意義

隨着鋼鐵智能製造日益興起,鋼廠對成材率、故障率及減員增效需求的與日俱增,開發適用於大棒的智能飛剪[1]剪切系統,降低了故障率、提高成材率、減少操作工手動干預,應用效果顯著。

2. 技術要點和優勢

通過對熱軋飛剪控制系統的深入分析研究,找到控制系統中影響剪切精準度的核心因素,對幾個因素的改造可行性進行分析後,制定優化改造方案。根據變化的軋件長度( 由於坯料長度偏差 ) 和冷床長度限制條 , 同時考慮定尺率和成材率,進行尾鋼與前面倍尺分段的軋件自動優化調整。當鋼的尾部通過熱檢後, 系統自動檢測計算得到鋼的總長, 及剩餘未剪切長度。同時計算出正常剪切的情況下,最後一段倍尺的長度。只有滿足當 自動優化調整尾鋼的目標長度與尾鋼長度計算值的差值大於尾端自由度 (預設定) , 才進行自動優化調整。即: 如果末段長度小於設定的尾鋼 目標長度的長度範圍 , 系統則從倒數第二段、第三段倍尺上依次借一個或幾個定尺的長度加到末段倍尺上 ,增加尾鋼長度達到設定範圍值 ( 4 8一 72 米 )。如果此長度大於設定的長度範圍, 系統則給倒數第二段、第三段倍尺上依次加一個或幾個定尺的長度, 縮短尾鋼長度, 防止因尾鋼過長或過短而造成的竄鋼和頂撞現象。 而且 , 優化剪切功能還自動計算末段剩下的尾尺長度 (定尺分段所剩長度 ) , 當尾尺長度小於設定值6m時, 系統則從前一段或前兩段倍尺借一定長度 的軋件, 讓尾尺達到設定值6m, 從而減少6m以下的短尺, 提高成材率指標。該系統穩定運行對提高生產效率、成材率意義重大。

技術應用情況

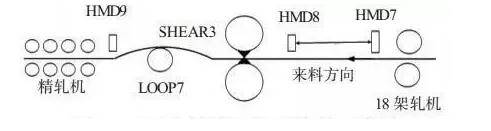

該系統成功應用於河鋼集團石鋼大棒生產線,該生產線是一條生產合金鋼的大棒生產線,主要設備配置為3台加熱爐、1台1350開坯機、液壓剪、開方坯冷床、8台連軋機、倍尺剪、編組台架、金屬鋸、定尺冷床、在線去毛刺機、在線鋼材標識、在線鋼材識別、收集台架、高溫打捆裝置、配套的流體電氣等。主要鋼種為碳素結構鋼、管坯鋼、合金結構鋼、齒輪鋼、彈簧鋼、軸承鋼[2]、易切削非調質鋼、錨鏈及系泊鏈鋼、工具鋼、高強標準件用鋼、鋼簾線用鋼等。軋線的設計能力為年產量80萬噸,其中圓鋼40萬噸產品範圍Φ80—260mm,開方坯40萬噸。該系統投用日期為2021年4月20日,投用後飛剪剪切精度高、故障率小,操作人員維護量小,促進了企業降本增效。

參考文獻

- ↑ 高線 3 號飛剪控制系統的優化 ,搜狐,2020-11-23

- ↑ 軸承鋼是什麼?軸承鋼都有哪些熱處理工藝?,搜狐,2021-08-10