溶劑脫蠟

| 溶劑脫蠟 |

|

溶劑脫蠟是石油產品精製的一種重要方法。潤滑油原料通過溶劑稀釋和冷凍,使其中的蠟結晶析出,從而降低潤滑油凝固點的過程。工業上將含蠟原油通過原油蒸餾所得到的潤滑油餾分,經過溶劑精製、溶劑脫蠟和加氫精制可製成潤滑油和石蠟。

目錄

簡介

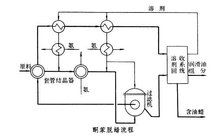

第一套丙酮-苯脫蠟裝置建於1927年,以後,採用的溶劑還有甲基乙基酮-甲苯、丙烷、甲基正丙基酮和烴類的氯化物等。溶劑脫蠟過程的工藝流程大體相同,以酮苯脫蠟為例(見圖),包括結晶、過濾、溶劑回收、冷凍等部分。原料與溶劑在帶刮刀的套管結晶器內先與濾液換冷,並加入部分溶劑,再經氨冷和溶劑稀釋後進行過濾。過濾後的濾液和蠟液分別進行蒸發和汽提以回收溶劑。所加混合溶劑的組成與溶劑比因原料性質(沸程、含蠟量和粘度等) 及脫蠟深度的不同而異,一般甲基乙基酮-甲苯溶劑中含甲基乙基酮40%~60%,溶劑比為 1~4:1。稀釋溶劑分幾次加入, 有利於形成良好的蠟結晶,減少脫蠟溫差(即脫蠟油凝固點與脫蠟溫度的差值)及提高脫蠟油產率。原料在套管結晶器中的冷卻速度不宜過快,以免生成過多的細小蠟結晶,不利於過濾。

評價

過濾是在轉鼓式真空過濾機內進行的,按照原料含蠟量的多少,分別採用一段或兩段過濾,從濾液和蠟液中回收溶劑,均採用多效蒸發及汽提,以降低能耗。此外,為減少溶劑損失和防爆,還設有惰性氣體防護系統。發展趨勢 潤滑油溶劑脫蠟是一種昂貴的石油煉製過程,投資和操作費用都很高。因此,各國致力於尋找合適的溶劑,發展新的結晶設備,改進過濾設備,改進溶劑回收流程和操作條件,以提高溶劑脫蠟的技術水平。此外,正在進行加氫脫蠟的研究。[1]