煤制乙二醇項目解決方案介紹

|

煤制乙二醇項目解決方案介紹為了推廣一體化解決方案在煤制乙二醇裝置上的應用,提高國產自控系統的競爭力,降低國內同類項目全生命周期成本,和利時HOLLiAS一體化解決方案提供了覆蓋用戶工廠全部需求的產品和服務,從工藝控制、安全管理、資產管理、控制優化、生產管理等方面為用戶提供增值的解決方案,使生產運營逐步實現精益化、智能化,最終的目標是實現企業運營最優化。一體化方案在乙二醇裝置上的優勢和實力,可為今後國內同行業自控裝置的選型與配置提供借鑑和支撐。

關鍵詞:K系列DCS;乙二醇;一體化方案;控制

目錄

案例背景介紹

目前,和利時已成功實施多個煤制乙二醇[1]項目,為用戶提供了DCS與SIS系統的一體化解決方案,並對氧煤比等主要迴路進行優化控制,實現安全穩定、優化控制與操作方便的統一。

1 行業簡述

乙二醇(EG)是一種重要的有機化工原料,主要用於生產聚酯纖維[2]和防凍劑,此外還可用於生產不飽和聚酯樹脂、潤滑劑、增塑劑、非離子表面活性劑以及炸藥等,用途十分廣泛。

截至2015年底,中國已投產運行和試車成功的煤(合成氣)制乙二醇(CTMEG)項目共10個,總產能170萬噸。早期投產的示範項目運行漸入佳境。

2016年將是中國煤制乙二醇產能爆發的開端之年,將新建10個項目,總計乙二醇產能166萬噸/年。草酸酯路線煤制乙二醇的技術研發正在向低成本、高選擇性、長催化劑壽命和環境友好的方向發展。由於產品質量不斷優化,煤制乙二醇已經開始被大規模應用於聚酯化纖行業。來自亞化諮詢的消息稱,至2020年中國將總計建成41個煤制乙二醇項目,總產能將達到1026萬噸。煤制乙二醇將成為中國聚酯化纖行業的重要原料來源。

2 主要工藝介紹

目前我國乙二醇的生產技術主要有兩種路線。一種是以乙烯為原料經環氧乙烷(EO)非催化液相水合法生產乙二醇的石化路線。這種工藝存在乙烯氧化制環氧乙烷的選擇性較低、環氧乙烷水合副產物多(主要為二乙二醇、三乙二醇)、分離精製工藝複雜、能耗大等問題,生產乙烯的原料是石油產品,原油來源受控因素較多。

另一種是以煤或者天然氣為原料,先製得合成氣(CO+H2),再通過直接法或者間接法製得乙二醇的煤化工路線。從原料選擇的經濟合理性及我國的能源結構組成考慮,採用合成氣合成乙二醇較適合我國現狀。目前由合成氣直接合成乙二醇技術仍處於實驗室階段。合成氣間接法生產乙二醇的主要反應包括一氧化碳(CO)與亞硝酸甲酯(MN)生成草酸二甲酯(DMO)的羰化反應,草酸二甲酯加氫生成乙二醇(EG)的反應,一氧化氮、氧氣和甲醇(ME)生成亞硝酸甲酯的酯化再生反應,生成的亞硝酸甲酯返回偶聯過程循環使用;亞硝酸鈉、硝酸反應生成一氧化氮。工藝如圖1所示。

合成氣制乙二醇工藝裝置流程如下:

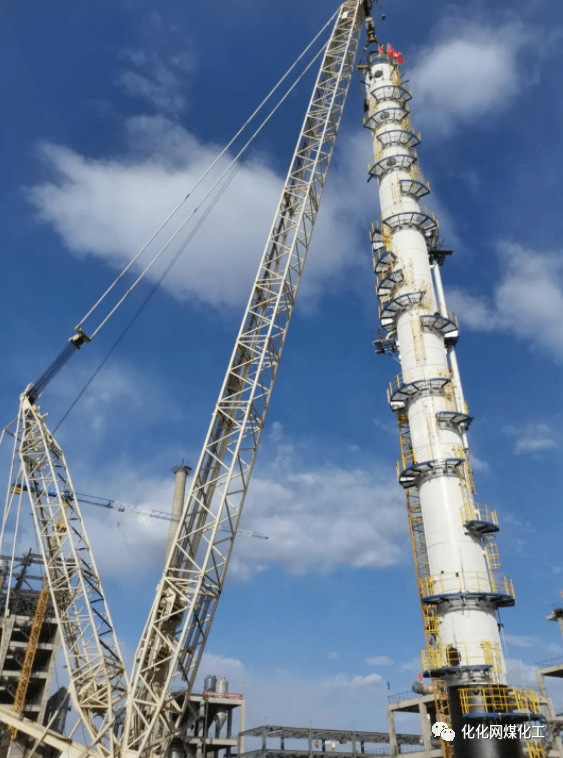

空分-煤氣化-一氧化碳變換-酸性氣體脫除-CO深冷分離-PSA制氫-硫回收-草酸二甲酯合成-乙二醇合成與精餾-成品罐區。

案例實施與應用情況

3 方案策略

以陽煤深州化工22萬噸乙二醇實際項目為例,介紹系統網絡、配置及工藝控制方案。本工程網絡包括造氣、淨化、甲醇、乙二醇、空分、鍋爐6個域。

3.1 系統網絡

採用中央控制室(CCR)和現場機櫃室(FAR)分離設置的方式。造氣、淨化、乙二醇生產裝置的操作站設置在中央控制室,甲醇、空分、鍋爐的操作站設置在現場操作室。控制站設置在相應的現場機櫃室。每個FAR設置工程師站兼操作員站,並與控制站構成獨立的控制網絡。FAR與CCR通過冗餘光纜進行信息傳遞,形成整個控制網絡。當中央控制室的網絡設備尚未搭建或現場機櫃室與中央控制室之間的網絡聯繫中斷或發生通信故障時,現場控制網絡完全可以承擔對本裝置的監視和控制作用,不會對生產造成影響。現場儀表信號通過電纜連接到現場機櫃室。6個域通過三層交換機連接為一個系統,實現數據的共享。

在CCR機櫃間設置1個冗餘控制站,用於監控現場一次水、循環水、除鹽水、污水處理、裝車控制系統的5套PLC,設置電源櫃2面,控制櫃及網絡櫃各1面。

大屏幕系統可以顯示現場視頻及操作員站畫面。

校時系統1套,用於全廠系統時鐘的統一。

3.1.1 系統網絡結構圖

各裝置的DCS控制單元必須獨立設置,減少關聯影響,以保證裝置正常生產和開停工過程的需要。每個域之間能相互查看,但不允許相互操作。

3.1.2 網絡安全

根據不同的域,系統將網絡劃分為六個獨立網段的VLAN,通過三層網絡交換機的路由功能實現各個域之間的通訊共享,網絡交換機採用1:1冗餘設置。控制單元本身具備網絡風暴甄別與防範機制,並且每個端口均進行了網絡的流量限制,避免了發生網絡風暴的可能。操作員及工程師站採用白名單模式,只允許列入白名單的系統標誌數據傳輸,有效抑制病毒的傳播。網絡安全特點:

• 多域結構的分布式控制系統,分層設計控制系統網絡;

• 硬件防火牆的設置,控制層與工廠信息網絡的安全隔離;

• 安全可靠的網絡架構便於安全策略的部署;

• 交換機端口級網絡流量限制,嚴格的防網絡風暴測試;

• 和利時系統可靠的防病毒機制;

• 便於擴展的系統網絡結構設計。

3.2 工程典型配置

各裝置物理測點統計及分站,工程師及操作員站的配置情況。氣化爐及淨化、空分、鍋爐等裝置,由於不同的工藝測點差異較大,在此不予列出。

3.2.1 甲醇合成

總計480點(AI/96、RTD/168、TC/8、AO/32、DI/80、DO/96),67個模塊。1個現場控制站:熱交換、純分離、汽水分離、循環機。各類機櫃3面。

操作員站3台,工程師站1台,均在現場操作室。

3.2.2 乙二醇合成

總計3521點(AI/1443、AO/256、DI/1054、DO/768),459個模塊。

現場控制站9個:淨化提氫(28#站)、DMO合成(24#站/25#站)、DMO精製與水分離(26#站)、脫氫(20#站/21#站)、脫脂(20#站)、亞脂回收(27#站)、乙二醇合成(22#站)、乙二醇回收(20#站)、乙二醇精製(20#站)、成品罐區(23#站/27#站)。

操作員站9台,其中2台雙屏。工程師站3台:現場2台、中控室1台。各類機櫃30面:主控櫃9面、擴展櫃5面、安全柵櫃7面、端子櫃5面、電源及網絡櫃各1面。SIS系統操作站、工程師站各1台,機櫃2面。

3.3 典型畫面

DMO合成:將淨化後的一氧化碳原料氣與亞硝酸酯混合,其含量(體積比為一氧化碳為25%~90%,亞硝酸酯為5%~40%,導入裝有以氧化鋁作載體的鈀催化劑的反應器中進行催化反應。金屬含量為載體中的0.1%~5%,接觸時間為0.1~20s。反應溫度80℃~200℃。反應產物經冷凝分離後得到草酸酯。

參考文獻

- ↑ 乙二醇的各種應用,做載冷劑的注意點,搜狐,2023-02-23

- ↑ 對於聚酯纖維你了解多少?,搜狐,2021-04-21