特冶鍛造工藝質量大數據平台

案例應用場景/領域

智能冶金質量管理

主要技術內容

1. 技術背景和意義

隨着國民經濟的快速發展,汽車、軍工、裝備製造等行業對特種高溫合金材料品種和質量提出了更高要求。特冶鍛造生產工藝流程較為複雜,各工序各參數的交互影響因素多。大冶特鋼採用先進的工業互聯網技術,建立基於工業大數據的質量大數據[1]平台,打通各工序產品質量與工藝參數之間的系統壁壘,採集全過程質量數據及工藝過程參數,實現多工序各工藝、質量數據的互通互融。建立產品全生命質量可追溯系統,保證加工生產環節每個節點的質量穩定性,將有效提升產品質量、滿足市場需求、增強企業國際競爭力。

2. 技術要點和優勢

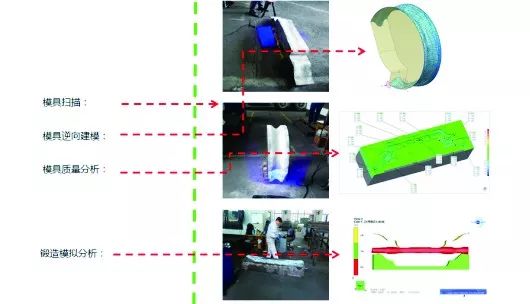

本項目通過工業互聯網平台準確、穩定地採集生產過程工藝質量數據、設備數據、生產數據,通過對工業數據的全面深度感知、實時動態傳輸與高級建模分析,形成智能決策與控制,驅動特種冶煉生產線的智能化轉型。從設備監測、數據接入、軟件技術、實現路徑、產線協同等方面來看,項目採用工藝技術實現對特種冶煉產線設備的精準穩定感知和異構系統集成及海量數據治理存儲,解決特冶鍛造產品質量實時對標、全流程追溯和異常狀態分析問題,踐行從知識數據化到機理建模再到模型應用的工業技術軟件化新路徑,實現全過程控制,將質量管理延伸到整個過程的預測性和預防性管理並持續改善,跨越了以往傳統的「僅對產品質量做事後處理」的方式。從技術創新、產品創新、應用創新等方面來看,將突破特冶鍛造設備數字孿生[2]、工業互聯網平台、工業技術軟件化等關鍵共性技術,形成集產品設計研發、質量在線監測、產品缺陷診斷、產品質量預測、生產工藝優化、服務為一體的特冶鍛造產線智能製造方案,構建面向電渣冶煉、真空自耗、真空感應等特冶鍛造產線各工序用戶和雲邊協同的質量大數據平台。本項目技術路徑採用具有先進數字孿生體架構的Thingswise 工業數據操作系統,所推崇的全面質量管理(TQM)以及加強過程管控對於特鋼行業乃至整個鋼鐵行業生產和質量起到很大的提升作用,具有在特鋼行業及鋼鐵行業推廣的前景。

技術應用情況

基於工業互聯網的特冶鍛造工藝質量大數據平台,是大冶特鋼於2020年7月與上海優也信息科技有限公司簽訂的合同,歷經5個月的聯合開發實施,於2020年12月正式上線運行。該系統是大冶特鋼在向第三方購買整體框架平台的基礎上,結合本企業特冶鍛造產線的特性及現場生產的實際需求,參與定製化開發工藝管理、質量監控、質量追溯、產品質量預測、鋼材工藝質量在線評級、工藝質量異常定位、跨工序質量數據分析等系統功能。該系統歸屬於大冶特殊鋼有限公司所有。本系統涵蓋現有的產供銷一體化系統、數據採集系統、檢化驗系統、視頻監控系統、設備和工藝實績、以及絕大部分的手工錄入等數據,記錄從坯料接收到成品入庫的全過程數據,打通數據「孤島」,形成數據閉環,使得現場操作人員、質量工程師、產品研發工程師、技術系統領導等可以實時查看生產過程實績,及時關注工藝參數預警信息、追溯質量問題根源,從而持續改善工藝參數,進而提升產品質量。同時,本項目極大降低了現場操作人員手工記錄和質量管理人員在不同系統之間切換查詢數據的工作量,也能夠有效避免人為手工記錄可能導致的數據錯誤。通過長期的研究經驗積累,基於工業大數據的質量大數據平台能夠實現全壽命周期的產品研發管理,修正新產品的性能指標,提高新產品產業化實現能力,縮短新產品研製周期33.33%,降低產品不良品率30.77%。

參考文獻

- ↑ 什麼是大數據,一張圖帶你看懂大數據 ,搜狐,2018-06-12

- ↑ 數字孿生概念的起源與內涵的歷史變遷,搜狐,2023-03-28