自主研发电量管理系统平台实现节能降耗

|

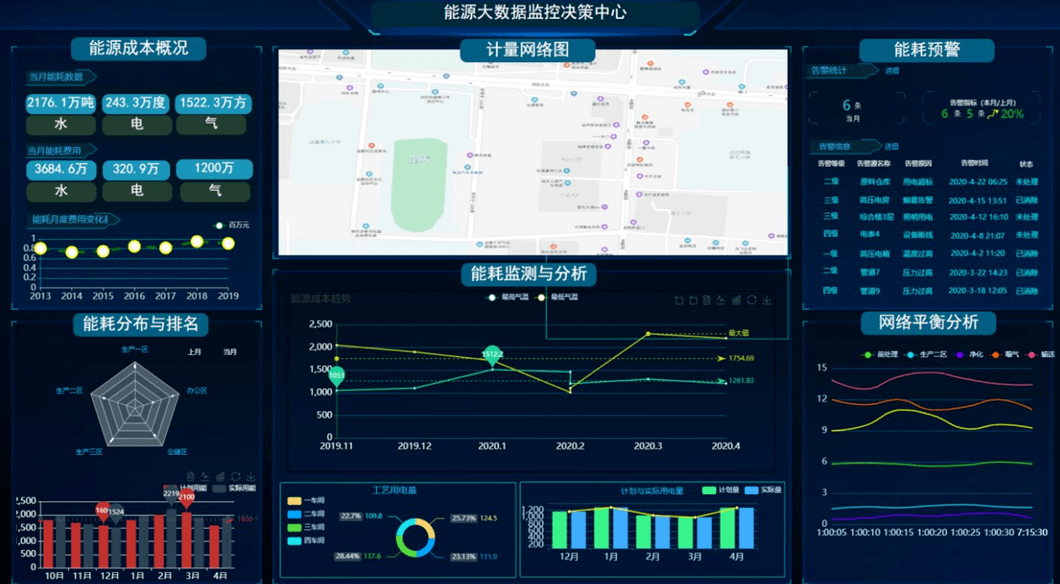

自主研发电量管理系统平台实现节能降耗自主研发电量管理系统平台实现节能降耗,摘要:本文结合首钢集团通化钢铁公司用电管理新需求,详细调研通钢各大变电所电能表计量的实际情况,优化电能监控流程,改变电能计量手段,实现实时在线监测,自动生成所需统计数据[1],及时掌握通钢冶金区用电情况,提高工作效率,实现节能降耗。

关键词:电量管理; 节能; 降耗

目录

案例背景介绍

1 项目背景

节约电能是提高经济和效益的重要途径。通钢把节能减排作为新时期公司发展的重大战略。因此吉林通钢自主研发了电量管理系统平台,强化了用电管理,实施了电能表计量集中采集管理制度,对各单位用电情况进行及时跟踪、统计,达到对用电消耗进行精确管控,针对各单位生产过程中电能变化实时分析和处理,达到降本增效的目的。

通钢冶金区现有66kV变电所5座、10kV变电所1座,全部采用峰、谷、平分段计量方式,有200余台多功能计量表,分布式安装。当前对整个集团的用能管理还是以手工抄表的方式来实现计量。传统手工抄表存在估抄、漏抄、错抄、错算以及抄表延误等现象,使得电能计量不准确,例如通钢现大部分负荷集中在兰桥变电站,光电能计量表就有54块,变电所值班人员每次要提前20min手抄电量,并且电能计量表切换各种变量也需要2~3s,抄完后进行核算,由于手抄电量时间长就会出现延误、误差,员工容易造成视觉疲劳,也会造成抄错现象

为解决此生产管理中存在的矛盾,解决通钢资金严重短缺的实际困难。因此吉林通钢自动化信息技术有限责任公司(以下简称通钢自信公司)进行自主研发,以满足通钢集团用电管理需求,提高用电管理水平,自主研发集抄管理系统平台,实现电能数据集中采集,实时监测,电量电费统一结算等功能,(如果外找厂家提供解决方案)摆脱厂家后期维护对通钢的技术掣肘。

案例实施与应用情况:

2 实施方法

2.1 优化电量监控流程,实现电能数据实时监控,提高数据及时性、准确性,实现自动统计、自动生成报表

(1)改变电量监测方式,实现电量数据在线监测

系统通过安装在通钢各变电所中的电量采集设备采集耗电量等数据,将数据通过Internet传输到数据库服务器[2]中,对采集到的数据进行计算、分析、分类存储, 改变了由变电工按固定时间间隔(1或2h)进行人工抄数,再向电调汇报数据的方式,通过IE等浏览器将电量数据展示给用电管理人员,提高电量数据监测的及时性及准确性,给用电管理提供高效手段,进行用电平衡。

(2)实现电能表档案信息化管理(如图2所示)优化电能表设备管理功能,实现电能表信息化管理,开发批量导入或录入功能,实现电表设备管理的信息化。提供对表计档案的新增、修改、删除等操作功能。主要档案内容包括电能表485地址、型号、所属终端、安装地址、通讯规约、所属厂家、CT变比、PT变比、计量对象等。

(3)实现生产厂日耗电量统计及日报数据自动生成

改变人工统计各生产厂日耗电的模式,实现统计及日报数据的自动生成,极大减轻人员劳动强度,大大提高工作效率。

2.2 充分发挥团队协作精神,攻克技术难点

为解决公司提出的管理需求,由通钢自信公司、设备部、动力厂专业技术人员,成立课题攻关小组,对通钢各变电所电能表的分布及运行情况进行详细摸底,详细解读电能表的通讯规约,在毫无实施经验的情况下,进行大胆测试,积极创造实验条件,购置简易测试设备,开发通讯程序,针对不同型号、不同厂家、不同规约电能表进行数据读取测试,攻克技术关键点,最终确定自主研发适合通钢实际应用的电量采集系统。

2.3 明确目标,确定实施方案

(1)充分利用现有K3网络,进行适当改造

本项目充分利用现有通网K3网络,只进行少量改造,实际数据传输物理链路,再对总降、永安、兰桥、电厂中心所、桃源及桃源新区等变电所进行现场改造,所有电度表通过RS485接口分多个链路接入新增的数据采集设备,通过电量采集程序对电度表进行远程数据采集,并将其传输至自信公司服务器群中,由WEB应用程序将数据展示给使用者。

参考文献

- ↑ 数据的来源以及数据是什么?,搜狐,2021-07-26

- ↑ 服务器是什么?服务器的作用与用途 ,搜狐,2023-04-08