航空材料

| 航空材料 |

|

航空材料是制造航空器、航空发动机和机载设备等所用各类材料的总称。

航空材料是研制生产航空产品的物质保障,也是使航空产品达到人们期望的性能、使用寿命与可靠性的技术基础。由于航空材料的基础地位,以及其对航空产品贡献率的不断提高,航空材料与航空发动机、信息技术成为并列的三大航空关键技术之一,也是对航空产品发展有重要影响的六项技术之一。美国空军在《2025年航空技术发展预测报告》中指出,在全部43项航空技术中,航空材料重要性位居第2。此外,航空先进材料技术还被列为美国国防四大科技(分别为信息技术、材料技术、传感器技术和经济可承受性技术)优选项目之一,是其他三项技术的物质基础及重要组成部分。[1]

目录

基本内容

中文名:航空材料

应用:航空领域

外文名:Aeronautical Materials

发展简史

航空材料是制造飞机(包括飞行器)、航空发动机及其附件、仪表及随机设备等所用材料的总称,通常包括金属材料(结构钢、不锈钢、高温合金、有色金属及合金等)、有机高分子材料(橡胶、塑料、透明材料、涂料等)和复合材料。

早期的飞机结构简单,所用的材料主要是木材、布和绳索等;20世纪30年代,飞机逐渐发展成为全金属结构,动力装置则为活塞式发动机,所用的材料也只有钢铁、铝合金和镁合金等。

由于作战迫切需要提高飞机的飞行速度,喷气式发动机应运而生。尽管喷气式发动机的原理早为人们所知,但这种发动机的制造成功,还是在耐热合金出现以后。

喷气式发动机完成了航空技术的一次飞跃——突破了“声障”。但随即又出现了“热障”问题。“热障”是当飞机超声速飞行时,飞机蒙皮表面附面层空气因摩擦而生成大量的热,使飞机蒙皮的温度急剧升高,当温度超过250°C时,铝合金就不能用了。这样直到20世纪40年代末,出现钛合金以后,航空技术才又一次出现飞跃——突破了“热障”。

在科学技术迅猛发展的今天,飞机正朝着超高速、巨型、隐身、智能的方向发展,对航空材料提出了越来越高的要求;同时,航空材料也随着科学技术的进步而逐渐发展,新材料新工艺不断涌现,为航空事业的发展提供了物质保障。

近几十年来,新型航空材料及先进工艺发展很快,如高强度铝合金、钛合金、高温合金、超高强度钢、复合材料、隐身材料及定向凝固叶片技术、定向共晶叶片技术、粉末高温合金属轮盘制造技术等,为第四代、第五代飞机的发展提供了物质保障。航空发展史证明,航空材料的每次重大突破,都会促进航空技术产生飞跃式的发展;航空材料不仅是航空事业发展的物质基础,也是航空事业发展的技术支撑。

发展特点

1.新技术、新工艺的应用是发展航空材料的主要途径

航空材料属于知识密集、技术密集的学科。许多事实说明,单纯依靠传统工艺和技术只改变材料成分,满足现代航空技术提出的越来越高的要求是很困难的,因此,各国对新技术、新工艺在航空材料领域的开发应用都非常重视,促进了航空材料的发展。目前,各国在发展航空材料时应用和研制的新技术、新工艺主要有:定向凝固技术,机械合金化、快速凝固、复合裁剪技术,电子束、等离子束及激光束技术,真空电弧重熔、细晶铸锭技术及相应发展的热等静压技术,超塑成型技术,固态焊接技术。

2.复合材料和复合结构的应用日益增多

近20年来,复合材料的研制和应用发展极为迅速,从70年代初在军用机上开始试用,日前已发展到民用,从非承力件和次承力件发展到主承力件。用量从占飞机结构质量不到1%发展到占30u/o—50%,并出现了全复合材料飞机。

3.材料研制逐渐走向定量化

随着人们对材料性能与成分、组织和各种影响因素的关系了解越来越深入,材料研制已经逐渐定量化。近年来,随着计算机技术的发展和应用,合金研制定量化的工作取得了突破性进展,提出了全新的合金设计方法,并在研制新合金中取得了可喜成绩,做到了按指定性能设计新合金。例如日本金属材料研究所利用合金设计方法,对美国M247定向合金进行重新设计,增加了钴、铬含量,降低了碳、钛成分,所获得的定向凝固TMD -5合金,其性能比M247合金高得多。

4.材料向高纯、高均匀性方向发展

近年来,微量元素的作用越来越引起人们的重视,对杂质元素的控制越来越严,材料研究正在向高纯度、高均匀性和高精度方向发展。众所周知,夹杂物对疲劳性能和应力腐蚀性能影响很大,特别是对缺口敏感的高强度材料更为明显。因此国外对超高强度钢的S、P含量及夹杂物的要求越来越严。例如美国有关技术标准中规定300M钢的S、P含量必须小于0. 015%,并且两者之和不得大于0.025%。工厂S、P含量控制更严,要求小于0.006%,从而保证超高强度钢的优越性能,延长使用寿命。

5.一体化是航空材料发展的重要特征

材料工程是一个内容十分广泛的领域,包括成分设计、配制及成型丁艺、选材、加工制造、使用维护、失效分析等,随着科学技术的发展,各学科相互交叉、相互渗透、相互促进的现象越来越多。材料、工艺和性能、设计、制造和材料都越来越趋向一体化。例如复合材料的应用,由于复合材料的各向异性,要充分发挥复合材料的优势,必须把设计、材料、工艺、检测技术很好地结合起来,对受力状态、纤维铺层方向、铺层数量进行综合考虑,才能获得最佳性能。

关键技术

1.材料科学理论新发现

例如,铝合金的时效强化理论导致硬铝的发展;高分子材料刚性分子链的定向排列理论导致高强度、高模量芳纶有机纤维的发展。

2.材料加工工艺新技术

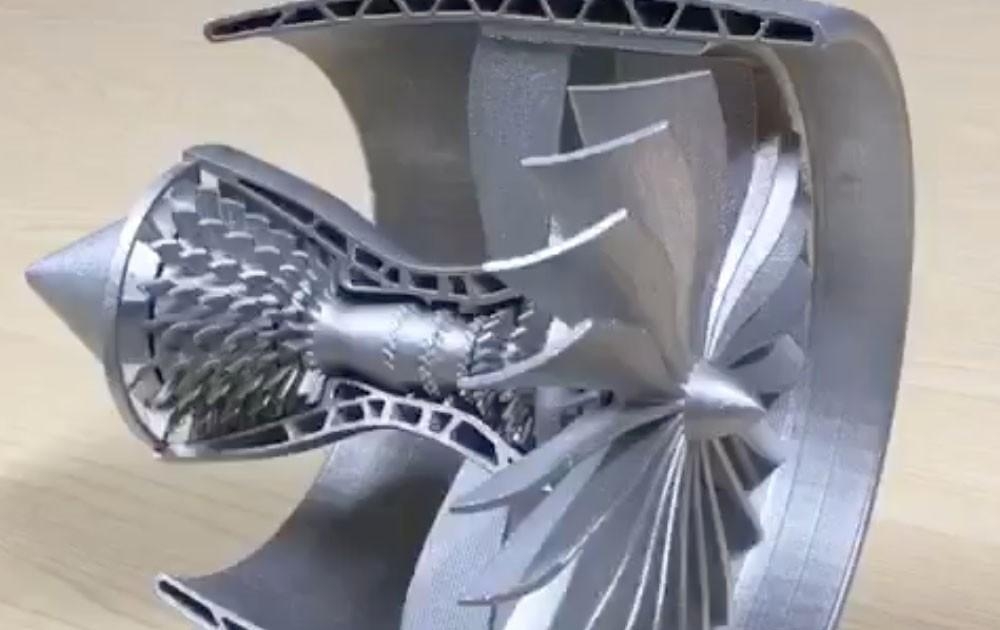

例如古老的铸、锻技术已发展成为定向凝同技术、精密锻造技术,从而使得高性能的叶片材料得到实际应用。复合材料增强纤维铺层设计和T艺技术的发展,使它在不同的受力方向上具有最优特性,从而使得复合材料具有可设计性,并为它的应用开拓了广阔前景;热等静压技术、超细粉末制造技术等新型T艺技术成功创造出具有崭新性能的航空航天材料和制件,如热等静压技术制造的粉末冶金涡轮盘、高效能陶瓷制件等。

3.材料性能测试与无损检测新技术

现代电子光学仪器已经可以观察到材料的分子结构;材料机械性能的测试装置已经可以模拟飞行器的载荷谱,而且无损检测技术也有了飞速进步。[1]