表面硬化

|

表面硬化(surface hardening、case-hardening)是一种使金属工件的表面硬化 (冶金),而且内部仍维持其韧性特性的金属制程。

表面硬化后,会在工件表面形成一层由较坚硬的金属形成的“外壳”。含碳量低的铁或是钢,本身的可硬化性很低,表面硬化制程会将碳(渗碳)或氮(渗氮)用扩散方式进入表层。

表面硬化一般用在工作已经成形之后,不过也可以用在要进行pattern welding或类似制程的棒材,来增强其硬度。面硬化(Face hardening)也用在说明现代装甲的类似制程。

若金属件和其他坚硬或是黏著性的材料接触,因为金属的硬度大,比较可以抗磨损,所以会希望有一定的硬度。不过有硬度的材料其脆性也比较软的材料要大,因此不一定适合将整个工件从外表到内部完全进行硬化。此情形下可以用表面硬化制作内部韧性较强(因为内层较软,可以吸收应力不会破裂),而表面又比较坚硬,可以有相当抗蚀性的工件。

目录

历史

早期铁的熔炼是透过锻铁炉,可以产生两种不同的铁,一种是低含碳的铁,可以加工冶炼成熟铁,另一种铁则是在其外层的含碳量比较高。高含碳的铁有“热脆性”(hot short),在锻造时会碎裂并且瓦解。因此需再进行熔炼,不然无法使用这种铁。因此西方在普遍使用精炼炉以外,几乎不使用高含碳的铁。熟铁当中几乎不含碳,富有延展性,但其硬度不高。

铁的表面硬化就是将低碳钢包裹在富含碳的物质中,再进行加热,让碳进入铁的组织内。因此表层的铁会变成高碳钢,越往内层,含碳量就越低。最后的成品内部有低碳钢的韧性,而外层则有高碳钢的硬度以及抗磨性。

传统铁的表面硬化方法是将铁的表面包裹上由骨骼磨片及木炭的混合物,或是包裹皮革、蹄、食盐及尿的混合物,装在密封的箱子内。之后将箱子加热到一定高温,但需低于铁的熔点,并且维持一段时间。维持的时间越久,碳渗透的深度越深。不同的应用会需要不同的硬化深度:锐利的工具会需要深度的硬化,在研磨磨锐的过程中也不会暴露其内层材料,而像齿轮之类的传动件只需浅层的硬化,提升其抗磨性。

若表面硬化的方式是利用上述的混合物,在表面硬化后外层会变色。钢的颜色会显著变化,依木炭及骨骼中的其他物质含量不同,会有黑色,蓝色和紫色的斑点状图案。其氧化表面的作用和发蓝处理后的表面类似,可以提高抗蚀性,也有良好的光洁度。

表面硬化的钢铁结合了极佳的外层硬度以及内层的韧性,这是同质性的合金无法达到的,因为高碳钢常伴随著容易脆裂的缺点。

化学

在表面硬化的温度下,碳仍维持固体,活动力不强。渗入钢铁组织内的是气态的一氧化碳,是因为包裹在外的富碳材质乘 和空气中的氧作用而来,若是用纯碳,也会有此现象,但速度很慢。虽然此制程需要氧气,但氧气会通过CO循环进行再循环,因此可以在密封箱内进行。密封是必要的,因为破坏其密封,让外界氧气进入和一氧化碳反应,或是让一氧化碳排出都可以终止表面硬化的反应。

加入易分解的碳酸盐,例如会分解为氧化钡及二氧化碳的碳酸钡,会进行以下反应

- C(富碳材质中的) + CO2 <—> 2 CO

增加CO的浓度,以及富碳材质的活性[1]。 有关表面硬化,有一个常识的误解,认为表面硬化和骨骼有关,这是错的。虽然有使用骨骼,但碳是从蹄和角来的。骨骼中有一些碳酸盐,但主要是磷酸钙。这些无法增加一氧化碳的浓度,而且会引入磷到钢铁合金中,变成其中的杂质。

现代用法

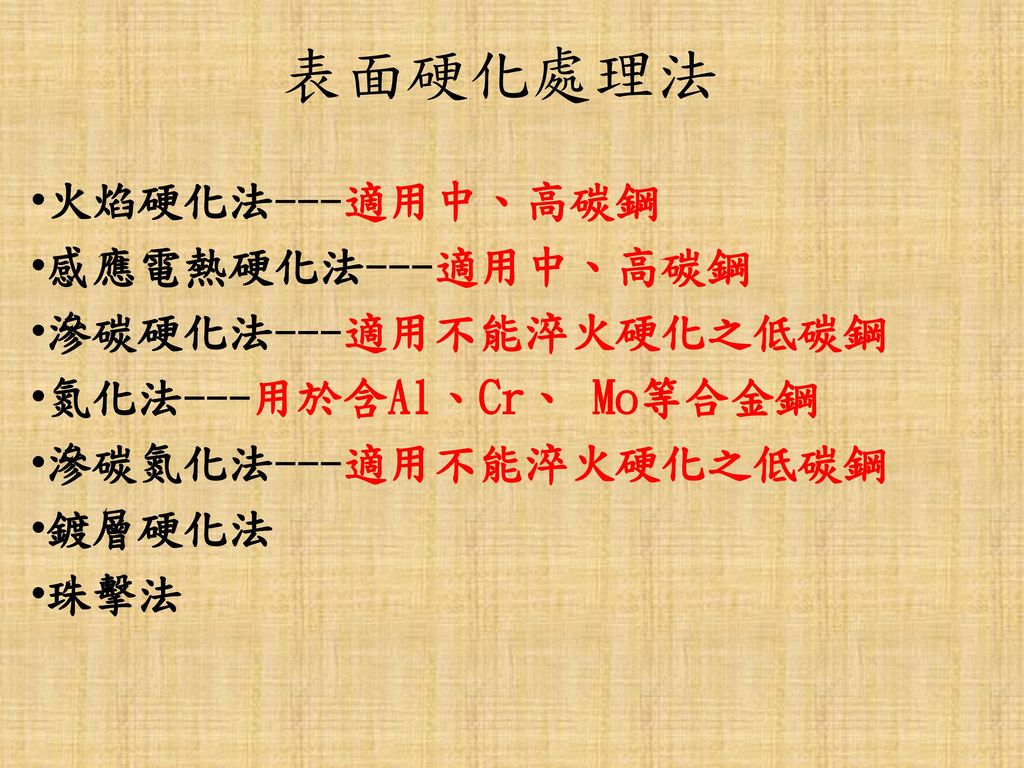

碳钢和合金钢都适合表面硬化。一般会是低含碳量(约小于0.3%)的软钢。软钢因为含碳量低,一般而言无法正常硬化,因此用化学方式调整表层,以增加可硬化性。表面硬化钢是在高温下,让碳(渗碳)、氮(渗氮)及/或硼 渗透到钢的外层,因此针对表面热处理,以得到想要的硬度。

“表面硬化”(case-hardening)源自渗碳过程(在本质上和古代的制程相同)本身的实用性而来的。将钢件放入密封的盒子中,盒子内填充有碳基的表面硬化化合物。将盒子放在高温炉中一段时间,其时间及温度会决定表面硬化的程度。不过,硬化的深度最终仍会受限于碳能够渗入固态钢中的程度,此方式的典型度为1.5 mm。现代的渗碳也会用其他方式,例如在富碳气体中加热工件。小物品可以通过用火炬反复加热并在富含碳的介质中淬火来硬化,介质像是已商品化的Kasenit / Casenite或Cherry Red。早期的介质中会含有有毒性的氰化物,而现代用的(例如Cherry Red)不含氰化物。

参考文献

- ↑ Higgins, Raymond A. Part I: Applied Physical Metallurgy. Engineering Metallurgy 5th (Hodder & Stoughton). 1983: 474. ISBN 0-340-28524-9.