賽特剛玉有限公司數字化工廠

|

賽特剛玉有限公司數字化工廠重慶市博賽礦業(集團)有限公司,創立於1994年8月,全球員工7500餘人,其中外籍員工1200餘人;在重慶、四川以及德國、南美洲圭亞那和非洲加納等地擁有14家大型生產企業和分公司,是重慶乃至中國「走出去」發展最早、最成功的企業之一。

目錄

一、企業簡介

博賽集團始終堅持以鋁系和錳系產品為兩大主業的方向高質量發展,在全球擁有3億多噸的優質鋁土礦和3千多萬噸高品位錳礦等資源儲量。博賽系列產品暢銷歐美亞等30多個國家以及國內廣大市場,其中高鋁熟料和棕剛玉的產銷量均居世界第一。在國家和重慶市各項權威排名中,博賽集團已多年分別進入中國民營企業[1]500強、中國製造企業500強、中國有色金屬工業企業50強、重慶民營企業前10強等行列

二、項目簡介

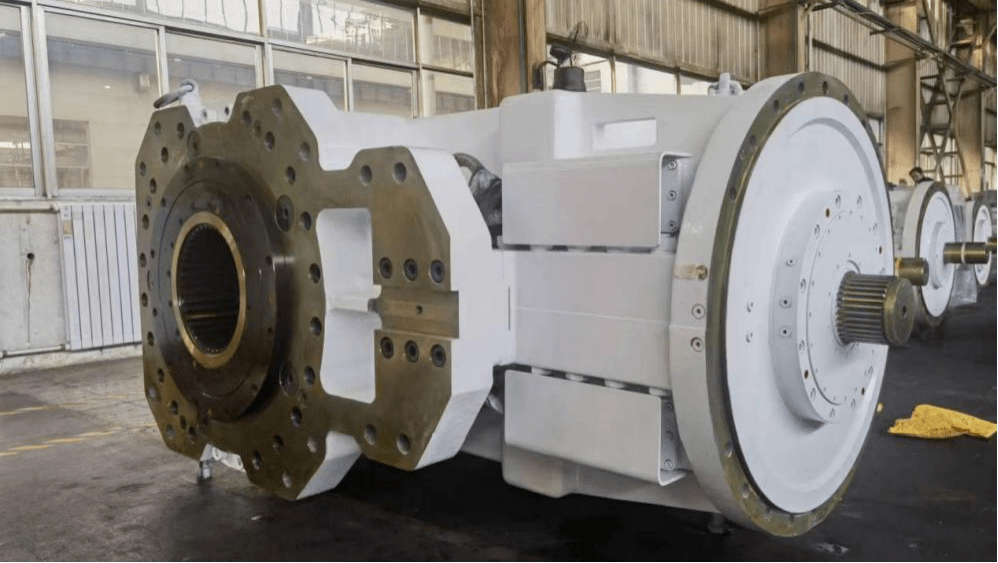

項目開發棕剛玉製造數字化生產線,建立棕剛玉冶煉及備配料智能化物流系統,進行棕剛玉冶煉及制粒加工整套線裝備的改造升級,提高生產效率和產品質量。項目在自動備配料、自動冶煉、自動輸送及加工制粒、生產過程智能跟蹤監控和調度、除塵群控、能源管理、數字監控等主要環節進行智能化改造,實現各類產品流向智能控制,產品自動識別,實現全廠生產系統的智能化、自動化[2]。

2017年4月,整條生產線數字化工廠設備全部安裝完成並投產,生產能力達到設計指標。

三、項目技術方案

項目主要實施內容有:

1、棕剛玉冶煉生產系統集成

項目通過備配料自動控制系統、冶煉集群控制系統、制粒加工連鎖控制系統等系統的集成,實現對備配料、輸送、冶煉、冷卻、碎選、加工制粒全工藝過程的集中監控。

2、自動備料裝置

自動備料控制系統實現不同規格產品智能尋倉給料和自動輸送功能。自動備料控制系統使用鄂破、斗提、振動器、可逆行走皮帶輸送小車等多種手段,解決物料自動配料過程中的堵料、掛壁和自動尋倉對軌定位等問題。

3、自動配料裝置

自動配料控制系統實現自動成分匹配、智能尋倉給料和自動輸送功能。系統按照獲得的每種原料成份,依據固化在程序中的公式,自動計算出每種物料的配料總量以及配料速度,數據下發給各個皮帶秤控制器,控制變頻器實現所需的配料工藝。

自動配料控制系統實現物料自動輸送,皮帶車精確對位,智能識別料倉,一鍵啟動配料自動連鎖啟動輸送系統,保證物料準確給料,避免人為因素,保證配料質量。

4、棕剛玉冶煉爐變壓器二次側大電流測量裝置

項目首次在棕剛玉行業採用二次大電流羅氏線圈檢測裝置,完美解決了二次端大電流金屬互感器頻繁燒壞的難題,測量的電流為實際電極的電流真實值,提升了冶煉控制的準確度。

5、棕剛玉冶煉爐除塵群組控制技術

項目自主開發多台棕剛玉冶煉爐除塵群控系統,通過合理操控、除塵,集中除塵風量是原單台方案的3倍以上,效果提升明顯,提高了系統的安全性,改善了操作工人工作環境。

6、棕剛玉冶煉工廠能源管理技術

項目建設能源管理系統,實現遠程抄表、集中管理、能源對比分析。精確統計每個冶煉周期累計用電量,實現對工藝、公用、照明、電耗、用水等數據進行採集與展示,為整個數字化車間信息完整性和環評提供有力數據支撐。

四、項目成效

項目的實施成功的改善了車間生產環境,節約了人力成本,提高了勞動生產率。2016年到2018年三年時間裡,與老廠相比勞動力成本節約30%以上。為了充分發揮智能裝備的最大效能,企業開始不斷增加中高端科技人才的引進力度,豐富企業人才隊伍,促進企業逐步走上可持續發展的道路。在整個磨料磨具行業起到了很好的示範作用。

參考文獻

- ↑ 中國民營企業數量有多少 民企有哪些特點,搜狐,2022-03-25

- ↑ 自動化的定義以及優缺點 ,搜狐,2019-08-14