工业大数据在光伏能源智能工厂的应用

|

工业大数据在光伏能源智能工厂的应用利用工业大数据及工业互联网技术构建光伏能源智能工厂,企业取得了提质增效降耗的效果。基于工业互联网络的工业大数据平台通过IoTHub等方式对现有生产设备进行智能化改造,提取企业运营关键指标,实现数据采集、传输、储存、显示与应用于一体,并利用数据自动感知、实时智能采集、边缘计算、深度挖掘等技术,实现资源统一分配、协同调度;并且大数据平台融合MES、WMS、ERP等信息系统,实现了系统与系统之间、系统与智能生产设备之间的高度集成化运营。案例对工业互联网、工业大数据的应用可推广至整个光伏产业,带动光伏电池[1]行业快速升级、更迭,形成新的生态系统和价值链。

目录

一、案例简介

企业利用工业大数据及工业互联网技术构建智能工厂,取得了提质增效降耗的效果。智能工厂的工业大数据平台建立在一个连接机器、物料、人、信息和数据系统的基础工业互联网络之上,通过IoTHub等方式对现有生产机台及设备的进一步智能化改造,提取企业关键运营指标,包括人员指标、设备参数、产品数据、品质信息、环保能耗等,实现数据采集、传输、储存、显示与应用于一体,利用数据自动感知、实时智能采集、边缘计算、深度挖掘等技术,实现资源统一分配、协同调度;此外,大数据平台融合MES、WMS、ERP等信息系统,实现了系统与系统之间、系统与智能生产设备之间的高度集成化运营。未来,企业希望将在工业互联网、工业大数据及智能工厂等方面的应用推广至整个光伏产业,带动光伏电池行业快速升级、更迭,形成新的生态系统和价值链。

二、案例背景介绍

为了实现电池生产过程中特定生产工艺环节和生产设备的高效融合,保障更加精准的生产 工艺以及可控的生产过程,企业利用工业互联网、工业大数据[2]、智能计算、自动化预测和分析控制等技术,通过引入先进的制造装备,对生产车间设备智能化改造,完成太阳能电池生产过程现场数据采集与可视化,形成产品数据管理系统;建立支持工厂生产和环境感知的窄带物联网系统,建立支撑工业数据传输的互联网、现场总线等基础设施网络,建立生产调度和企业信息管理平台,实现产品全生命周期管理和供应链优化,建设自动化的仓储管理和物流系统,建设形成数据分析和展示的可视化系统,完成现场数据与生产管理软件、车间制造执行系统、企业资源计划系统之间的集成,并通过上述各个信息系统间的高效协同和优化,形成工业大数据平台和决策支撑系统,使企业成为具备GW级太阳能电池生产的数字化制造工厂,有效提高能源效率以及企业生产管理效率,降低运营成本,降低光伏电池的生产成本,推动实现平价上网。

三、案例应用详情

为提高企业制造资源配置效率及生产产品品质,缩短产品生产周期,降低生产能耗和环境影响,企业基于工业互联网及工业大数据技术打造集团内部首座智能工厂。

工厂部署了“低时延、高可靠、广覆盖”的网络基础设施,并将各种智能装备实现充分联网化,通过局域网、无线和有线的通信方式相互渗透、互为补充。

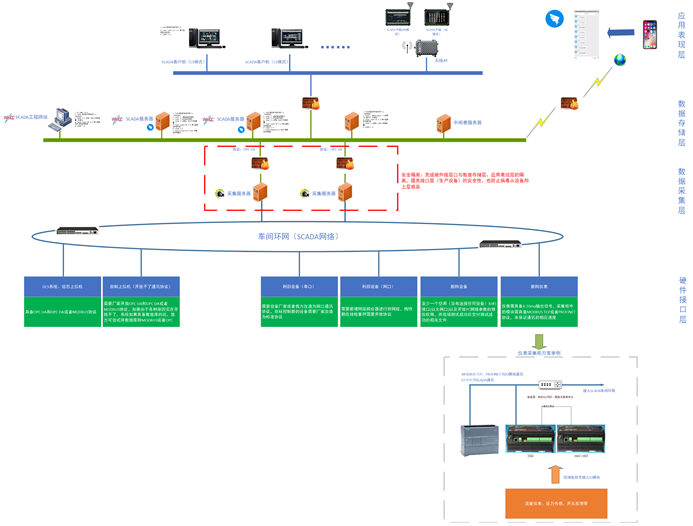

基于工业以太网、工业总线等通讯协议,4G网络、NB-IOT等无线通讯协议将设备接入网络,一方面通过工业互联网采集云盒进行加工参数、设备状态、故障分析预警等实时数据的采集,另一方面,基于云盒的内置高性能芯片与处理系统,能够将数据从边缘侧传输到云端,实现数据的远程接入。

工厂大量使用搭载人工智能算法的视觉识别系统及RFID技术,率先投入使用了工业大数据平台,并整合了制造执行管控、节能降耗管控两大子平台。智能工厂的工业大数据平台构建在一个连接机器、物料、人、信息和数据系统的基础工业互联网络之上,通过物联网通信IoTHub等方式对现有生产机台及设备的进一步智能化改造,提取企业运营关键指标,如:人员指标、设备参数、产品数据、品质信息、环安能耗等,实现数据采集、传输、储存、显示与应用于一体,利用数据自动感知、实时智能采集、边缘计算、深度挖掘等技术,实现资源统一分配、协同调度;此外,企业实施了MES、WMS、ERP等信息系统并实现了系统与系统之间,系统与智能生产设备之间的高度集成化运营。如依托MES、SAP、云服务,实现经营管理中的生产管控一体化管理,基于MRP对生产订单进行直接排程、调度,通过数据集成实时跟踪展示订单进度(产品状态),掌握产品质量情况;通过打通财务与生产、库存、订单、客户等环节的数据流,实时了解财务状况;通过在线检测、预测性维护、故障预警、远程升级等服务实现了制造系统各层级优化。

四、创新性与优势

工厂构建在一个连接机器、物料、人、信息和数据系统的工业互联网络基础之上的工业大数据平台集成了SAP、MES、能源管理系统等,实现质量追溯、设备管理、能源管理等。

通过搭载人工智能算法的视觉识别系统及RFID技术,企业率先投入使用了工业大数据平台,并整合了制造执行管控、节能降耗管控两大子平台。利用数据自动感知、实时智能采集、边缘计算、深度挖掘等技术,实现资源统一分配、协同调度;此外,企业实施了MES、WMS、ERP等信息系统,并实现了系统与系统之间、系统与智能生产设备之间的高度集成化运营。

工业互联网平台的数据采集是通过工业互联网智能云盒设备,采集车间智能装备、环保设施数据、车辆系统、考勤系统等数据,实现多场景支持、多协议支持,覆盖主流的各种工业协议;多种上网方式:4G、WIFI、LORA、NB等,并连接上云,可轻松将设备连接至工业互联网平台,进一步实现设备的监控及管理。

基于大数据平台的子平台-节能降耗平台,建立能耗仿真模型。通过生产线各个关键环节能耗排放和辅助传动数据进行多维度预测分析,具体应用包括能源消耗的可视化、能源设备实时监测、能源计划管理、能源分析预测、优化节能方案等。

五、案例应用效益分析

通过基于工业互联网及工业大数据技术的智能工厂建设,企业收到以下成效:生产效率 ↑33.3%; 产品转化效率 ↑8.9%; 产品不良品率 ↓38%; 单位产值能耗 ↓30.5%; 非硅制造成本 ↓10.6%;

基于工业互联网及工业大数据技术的智能工厂的实施,企业有效的节能降耗,提高生产管理效率,降低运营成本,降低光伏电池的生产成本,效益明显。

企业将自身在工业互联网、工业大数据及智能工厂等方面的应用推广至整个光伏产业;通过工业大数据平台及节能降耗管控平台的大数据沉淀及行业积累固化,未来将逐步推动平台开放及资源共享,对行业内企业进行推广;带动光伏电池行业快速升级、更迭,形成新的生态系统和价值链。

参考文献

- ↑ 光伏电池,一个被忽视的价值洼地! ,搜狐,2023-06-23

- ↑ 一文读懂工业大数据 ,搜狐,2019-05-10