智能飞剪剪切系统

主要技术内容

1. 技术背景和意义

随着钢铁智能制造日益兴起,钢厂对成材率、故障率及减员增效需求的与日俱增,开发适用于大棒的智能飞剪[1]剪切系统,降低了故障率、提高成材率、减少操作工手动干预,应用效果显著。

2. 技术要点和优势

通过对热轧飞剪控制系统的深入分析研究,找到控制系统中影响剪切精准度的核心因素,对几个因素的改造可行性进行分析后,制定优化改造方案。根据变化的轧件长度( 由于坯料长度偏差 ) 和冷床长度限制条 , 同时考虑定尺率和成材率,进行尾钢与前面倍尺分段的轧件自动优化调整。当钢的尾部通过热检后, 系统自动检测计算得到钢的总长, 及剩余未剪切长度。同时计算出正常剪切的情况下,最后一段倍尺的长度。只有满足当 自动优化调整尾钢的目标长度与尾钢长度计算值的差值大于尾端自由度 (预设定) , 才进行自动优化调整。即: 如果末段长度小于设定的尾钢 目标长度的长度范围 , 系统则从倒数第二段、第三段倍尺上依次借一个或几个定尺的长度加到末段倍尺上 ,增加尾钢长度达到设定范围值 ( 4 8一 72 米 )。如果此长度大于设定的长度范围, 系统则给倒数第二段、第三段倍尺上依次加一个或几个定尺的长度, 缩短尾钢长度, 防止因尾钢过长或过短而造成的窜钢和顶撞现象。 而且 , 优化剪切功能还自动计算末段剩下的尾尺长度 (定尺分段所剩长度 ) , 当尾尺长度小于设定值6m时, 系统则从前一段或前两段倍尺借一定长度 的轧件, 让尾尺达到设定值6m, 从而减少6m以下的短尺, 提高成材率指标。该系统稳定运行对提高生产效率、成材率意义重大。

技术应用情况

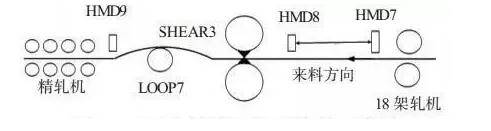

该系统成功应用于河钢集团石钢大棒生产线,该生产线是一条生产合金钢的大棒生产线,主要设备配置为3台加热炉、1台1350开坯机、液压剪、开方坯冷床、8台连轧机、倍尺剪、编组台架、金属锯、定尺冷床、在线去毛刺机、在线钢材标识、在线钢材识别、收集台架、高温打捆装置、配套的流体电气等。主要钢种为碳素结构钢、管坯钢、合金结构钢、齿轮钢、弹簧钢、轴承钢[2]、易切削非调质钢、锚链及系泊链钢、工具钢、高强标准件用钢、钢帘线用钢等。轧线的设计能力为年产量80万吨,其中圆钢40万吨产品范围Φ80—260mm,开方坯40万吨。该系统投用日期为2021年4月20日,投用后飞剪剪切精度高、故障率小,操作人员维护量小,促进了企业降本增效。

参考文献

- ↑ 高线 3 号飞剪控制系统的优化 ,搜狐,2020-11-23

- ↑ 轴承钢是什么?轴承钢都有哪些热处理工艺?,搜狐,2021-08-10