特冶锻造工艺质量大数据平台查看源代码讨论查看历史

|

特冶锻造工艺质量大数据平台随着国民经济的快速发展,汽车、军工、装备制造等行业对特种高温合金材料品种和质量提出了更高要求。

案例应用场景/领域

智能冶金质量管理

主要技术内容

1. 技术背景和意义

随着国民经济的快速发展,汽车、军工、装备制造等行业对特种高温合金材料品种和质量提出了更高要求。特冶锻造生产工艺流程较为复杂,各工序各参数的交互影响因素多。大冶特钢采用先进的工业互联网技术,建立基于工业大数据的质量大数据[1]平台,打通各工序产品质量与工艺参数之间的系统壁垒,采集全过程质量数据及工艺过程参数,实现多工序各工艺、质量数据的互通互融。建立产品全生命质量可追溯系统,保证加工生产环节每个节点的质量稳定性,将有效提升产品质量、满足市场需求、增强企业国际竞争力。

2. 技术要点和优势

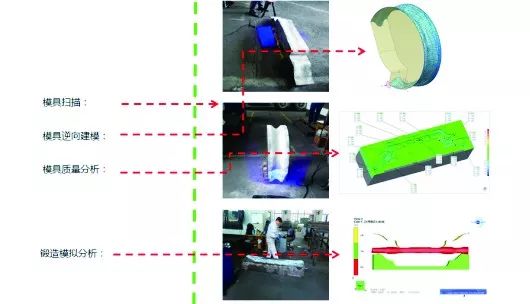

本项目通过工业互联网平台准确、稳定地采集生产过程工艺质量数据、设备数据、生产数据,通过对工业数据的全面深度感知、实时动态传输与高级建模分析,形成智能决策与控制,驱动特种冶炼生产线的智能化转型。从设备监测、数据接入、软件技术、实现路径、产线协同等方面来看,项目采用工艺技术实现对特种冶炼产线设备的精准稳定感知和异构系统集成及海量数据治理存储,解决特冶锻造产品质量实时对标、全流程追溯和异常状态分析问题,践行从知识数据化到机理建模再到模型应用的工业技术软件化新路径,实现全过程控制,将质量管理延伸到整个过程的预测性和预防性管理并持续改善,跨越了以往传统的“仅对产品质量做事后处理”的方式。从技术创新、产品创新、应用创新等方面来看,将突破特冶锻造设备数字孪生[2]、工业互联网平台、工业技术软件化等关键共性技术,形成集产品设计研发、质量在线监测、产品缺陷诊断、产品质量预测、生产工艺优化、服务为一体的特冶锻造产线智能制造方案,构建面向电渣冶炼、真空自耗、真空感应等特冶锻造产线各工序用户和云边协同的质量大数据平台。本项目技术路径采用具有先进数字孪生体架构的Thingswise 工业数据操作系统,所推崇的全面质量管理(TQM)以及加强过程管控对于特钢行业乃至整个钢铁行业生产和质量起到很大的提升作用,具有在特钢行业及钢铁行业推广的前景。

技术应用情况

基于工业互联网的特冶锻造工艺质量大数据平台,是大冶特钢于2020年7月与上海优也信息科技有限公司签订的合同,历经5个月的联合开发实施,于2020年12月正式上线运行。该系统是大冶特钢在向第三方购买整体框架平台的基础上,结合本企业特冶锻造产线的特性及现场生产的实际需求,参与定制化开发工艺管理、质量监控、质量追溯、产品质量预测、钢材工艺质量在线评级、工艺质量异常定位、跨工序质量数据分析等系统功能。该系统归属于大冶特殊钢有限公司所有。本系统涵盖现有的产供销一体化系统、数据采集系统、检化验系统、视频监控系统、设备和工艺实绩、以及绝大部分的手工录入等数据,记录从坯料接收到成品入库的全过程数据,打通数据“孤岛”,形成数据闭环,使得现场操作人员、质量工程师、产品研发工程师、技术系统领导等可以实时查看生产过程实绩,及时关注工艺参数预警信息、追溯质量问题根源,从而持续改善工艺参数,进而提升产品质量。同时,本项目极大降低了现场操作人员手工记录和质量管理人员在不同系统之间切换查询数据的工作量,也能够有效避免人为手工记录可能导致的数据错误。通过长期的研究经验积累,基于工业大数据的质量大数据平台能够实现全寿命周期的产品研发管理,修正新产品的性能指标,提高新产品产业化实现能力,缩短新产品研制周期33.33%,降低产品不良品率30.77%。

参考文献

- ↑ 什么是大数据,一张图带你看懂大数据 ,搜狐,2018-06-12

- ↑ 数字孪生概念的起源与内涵的历史变迁,搜狐,2023-03-28