BATCH批量控制系统在传化集团的应用查看源代码讨论查看历史

|

BATCH批量控制系统在传化集团的应用近年来,随着工业结构的调整,由大批量、少品种的生产方式向小批量、多品种转变,采用批量过程的企业以保持市场竞争力,控制系统也具备相应的控制柔性。BATCH处理控制系统是采用符合ISA S88.01标准的BATCH柔性批控制软件,实现了工厂物理建模、配方编辑、配方验证、配方发布;生产任务单的编辑、验证、发布、实施,到生产线的批量生产控制,以及跟踪原材料、计划并执行批次、记录批次历史、记录设备历史、记录安全历史、查看报表、历史对比分析,集成粉料输送系统,将过程生产和企业信息网联系在一起,支持 MES 和 ERP 的数据[1]交换,轻松完成电子签名、红外扫描、身份识别等全程信息化管理。

一、案例简介

批量控制软件、先进控制软件以及 MES 软件的出现,就是以原有的 PLC 和 DCS 系统为硬件平台,在此基础上对于传统控制软件的附加和优化,从而满足现代工业生产过程控制的多种需求。先进控制软件主要作用是对重要生产过程参数、控制方式和模型的优化。BATCH处理控制系统是采用符合ISA S88.01标准的BATCH柔性批控制软件,实现了工厂建模、配方编辑、配方验证、配方发布;生产任务单的编辑、验证、发布、实施,到生产线的批量生产控制,以及跟踪原材料、计划并执行批次、记录批次历史、记录设备历史、记录安全历史、查看报表、历史对比分析,集成粉料输送系统,提供了完善的批次管理控制,系统将过程生产和企业信息网联系在一起,支持 MES 和 ERP 的数据交换,轻松完成电子签名、红外扫描、身份识别等全程信息化管理。

二、案例背景介绍

近年来,随着工业结构的调整,由大批量、少品种的生产方式向小批量、多品种转变,采用批量过程的企业为了尽快开发新产品以保持市场竞争力,要求控制系统也具备相应的控制柔性。

传浙江传化化学品有限公司(以下简称传化化学)作为纺织化学品行业龙头企业,鉴于精细化工多品种、小规模、间歇式生产为主的化学品生产特点,在攻克技术瓶颈、建立行业标准、打造智能工厂、倡导绿色化学等方面引领行业发展,致力于成为“全球领先”,同时根据公司战略发展目标,通过本项目“数字化智能工厂”的建设,进一步提高竞争能力,打造精细化工领域智能工厂的标杆建设。

BATCH处理控制系统实现了工厂建模、配方编辑、配方验证、配方发布;生产任务单的编辑、验证、发布、实施,到生产线的批量生产控制,以及跟踪原材料、计划并执行批次、记录批次历史、记录设备历史、记录安全历史、查看报表、历史对比分析,系统将过程生产和企业信息网联系在一起,支持 MES 和 ERP 的数据交换,轻松完成电子签名、红外扫描、身份识别等全程信息化管理。在啤酒、饮料、生物制药、化工等流程行业中,在批次配方的指导下可以获得高质量的自动化系统设计和运行。

三、案例应用详情

1、总体应用框架

批控系统为用户完成标准的批量和配方管理功能,帮助用户建立工厂生产模型、管理配方、跟踪原材料、计划并执行批次、记录批次历史、记录设备历史、记录安全历史、查看报表、历史对比分析。此外,批控系统还可以帮助用户将过程生产和企业信息网联系在一起,支持 MES 和 ERP 的数据交换,轻松完成电子签名、红外扫描、身份识别等全程信息化管理。

1) 以配方管理为标准,建立以配方为线索的生产业务模型。

2) 以批次控制为核心,建立以批次为线索的质量控制模型。

3) 以批次记录为索引,建立以批次数据为基础的信息跟踪模型

批控系统采用 C/S 结构,配方服务器是系统运行的核心,支持冗余运行、独立配置。批控系统的客户端与 DCS 操作站合并配置。

批控系统软件分为组态软件和监控软件:组态软件主要完成物理模型设置、原料管理、Phase 配置及主配方配置;监控软件主要完成 Batch 派单、批次调度与计划和批次过程监控功能。

2、关键技术应用详情

工厂物理模型:批控系统支持建立工厂物理模型所需的区域(Aire)、过程单元(Cell)、单元(Unit)、装置设备(Equipment)、控制设备(Control Model),并为每个物理模型设置对应的组态界面,让用户轻松构建自己的工厂生产线。

配方管理:批控系统在配方管理中集成了原料管理、单元过程 Phase 编辑、主控配方编辑功能。

(1)原料管理:原料管理进行批量生产相关原料的基础数据的定义,包含名称、编号、产地、性质、代号等,其与批次生产信息自动直接关联存档,跟随产品信息流转。

(2)单元 Phase 编辑:单元 Phase编辑定义了若干个工艺控制操作,每个工艺控制操作即是一个 Phase,有独立的操作界面与之匹配单元编辑

(3)主控配方编辑:主控配方编辑完成配方生成和编辑功能,主配方包含标题、公式、过程、设备需求、备注等功能,支持原料 BOM 表和工艺配方参数设置、过程 phase类的选择和设备库调用。

批次计划与调度管理:批次计划与调度管理支持对批次生产单的生成、修改、审核、驳回;生产单的排序,冻结等功能。

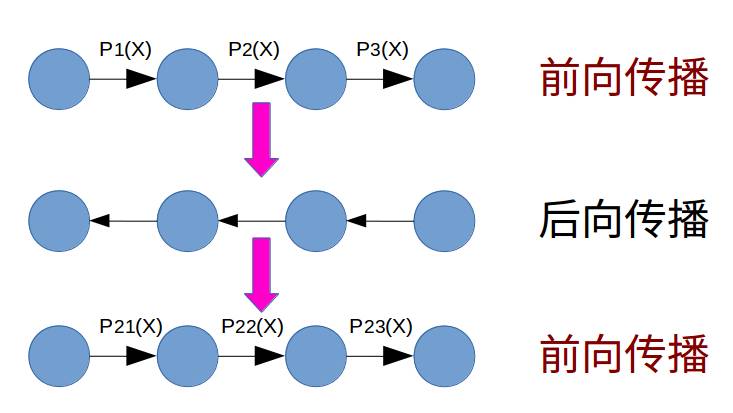

批次过程监控管理:为了更好地让操作人员对生产过程 Batch 执行情况进行监控,批控系统提供了批量的过程监控界面, 让操作工实时观察Batch 的运行状态,及时响应 Batch 执行请求,纠正Batch 执行偏差。

集成粉料输送系统:批控软件提供了完善的批次管理控制,本项目需集成一车间的粉料输送系统。通过 modbuss 协议与 BATCH 系统对接。

四、创新性与优势

近年来,随着工业结构的调整,由大批量、少品种的生产方式向小批量、多品种转变,采用批量过程的企业为了尽快开发新产品以保持市场竞争力,要求控制系统也具备相应的控制柔性。BATCH批量控制系统优化生产计划排班,支持 MES 和 ERP 的数据交换,轻松完成电子签名、红外扫描、身份识别等全程信息化管理,从而达到最优化生产效率最大化。

五、案例应用效益分析

1. 通过先进数字化、网络化、智能化技术,利用可控智能装备、智能操作、智能运营等关键技术与系统,实现纺织化学品自动化控制系统(现场仪表、DCS、GDS 等)、批次控制系统、生产执行系统、等系统应用,实现异构系统多智能体的互联互通等应用集成,建成“绿色、安全、高效、节能”的智能工厂,打造精细化工领域智能工厂的示范基地;

2. 为减少生产过程中因人为因素而导致的能源、资源浪费,提高产品的稳定性,从实时监控到先进控制,提升生产自动化[2]水平进而提高产品品质。

3.通过信息可视化促进精益生产以提升管理过程的问题解决能力,达到问题预判、问题预防的效果。

a) 生产进度可视化:实时对生产进度进行跟踪,挖掘生产瓶颈,提升交期把控,劳动生产率提升 25%。

b) 生产质量可视化:分析生产过程中的不良问题,归纳总结不良原因,整理解决方案,提高生产质量。

c) 异常信息可视化:提高异常情况响应速度,保证生产过程流畅性,提高生产效率,产品不良率下降 10%。

d) 通过信息化,智能化,缩减人工成本,提升设备高度协同能力,设备利用率提升 10%。通过物联网技术实现设备数据自动采集,设备数据和生产数据自动报工。

参考文献

- ↑ 数据的来源以及数据是什么?,搜狐,2021-07-26

- ↑ 自动化的定义以及优缺点 ,搜狐,2019-08-14