表面硬化

|

表面硬化(surface hardening、case-hardening)是一種使金屬工件的表面硬化 (冶金),而且內部仍維持其韌性特性的金屬製程。

表面硬化後,會在工件表面形成一層由較堅硬的金屬形成的「外殼」。含碳量低的鐵或是鋼,本身的可硬化性很低,表面硬化製程會將碳(滲碳)或氮(滲氮)用擴散方式進入表層。

表面硬化一般用在工作已經成形之後,不過也可以用在要進行pattern welding或類似製程的棒材,來增強其硬度。面硬化(Face hardening)也用在說明現代裝甲的類似製程。

若金屬件和其他堅硬或是黏著性的材料接觸,因為金屬的硬度大,比較可以抗磨損,所以會希望有一定的硬度。不過有硬度的材料其脆性也比較軟的材料要大,因此不一定適合將整個工件從外表到內部完全進行硬化。此情形下可以用表面硬化製作內部韌性較強(因為內層較軟,可以吸收應力不會破裂),而表面又比較堅硬,可以有相當抗蝕性的工件。

目錄

歷史

早期鐵的熔煉是透過鍛鐵爐,可以產生兩種不同的鐵,一種是低含碳的鐵,可以加工冶煉成熟鐵,另一種鐵則是在其外層的含碳量比較高。高含碳的鐵有「熱脆性」(hot short),在鍛造時會碎裂並且瓦解。因此需再進行熔煉,不然無法使用這種鐵。因此西方在普遍使用精煉爐以外,幾乎不使用高含碳的鐵。熟鐵當中幾乎不含碳,富有延展性,但其硬度不高。

鐵的表面硬化就是將低碳鋼包裹在富含碳的物質中,再進行加熱,讓碳進入鐵的組織內。因此表層的鐵會變成高碳鋼,越往內層,含碳量就越低。最後的成品內部有低碳鋼的韌性,而外層則有高碳鋼的硬度以及抗磨性。

傳統鐵的表面硬化方法是將鐵的表面包裹上由骨骼磨片及木炭的混合物,或是包裹皮革、蹄、食鹽及尿的混合物,裝在密封的箱子內。之後將箱子加熱到一定高溫,但需低於鐵的熔點,並且維持一段時間。維持的時間越久,碳滲透的深度越深。不同的應用會需要不同的硬化深度:銳利的工具會需要深度的硬化,在研磨磨銳的過程中也不會暴露其內層材料,而像齒輪之類的傳動件只需淺層的硬化,提昇其抗磨性。

若表面硬化的方式是利用上述的混合物,在表面硬化後外層會變色。鋼的顏色會顯著變化,依木炭及骨骼中的其他物質含量不同,會有黑色,藍色和紫色的斑點狀圖案。其氧化表面的作用和發藍處理後的表面類似,可以提高抗蝕性,也有良好的光潔度。

表面硬化的鋼鐵結合了極佳的外層硬度以及內層的韌性,這是同質性的合金無法達到的,因為高碳鋼常伴隨著容易脆裂的缺點。

化學

在表面硬化的溫度下,碳仍維持固體,活動力不強。滲入鋼鐵組織內的是氣態的一氧化碳,是因為包裹在外的富碳材質乗 和空氣中的氧作用而來,若是用純碳,也會有此現象,但速度很慢。雖然此製程需要氧氣,但氧氣會通過CO循環進行再循環,因此可以在密封箱內進行。密封是必要的,因為破壞其密封,讓外界氧氣進入和一氧化碳反應,或是讓一氧化碳排出都可以終止表面硬化的反應。

加入易分解的碳酸鹽,例如會分解為氧化鋇及二氧化碳的碳酸鋇,會進行以下反應

- C(富碳材質中的) + CO2 <—> 2 CO

增加CO的濃度,以及富碳材質的活性[1]。 有關表面硬化,有一個常識的誤解,認為表面硬化和骨骼有關,這是錯的。雖然有使用骨骼,但碳是從蹄和角來的。骨骼中有一些碳酸鹽,但主要是磷酸鈣。這些無法增加一氧化碳的濃度,而且會引入磷到鋼鐵合金中,變成其中的雜質。

現代用法

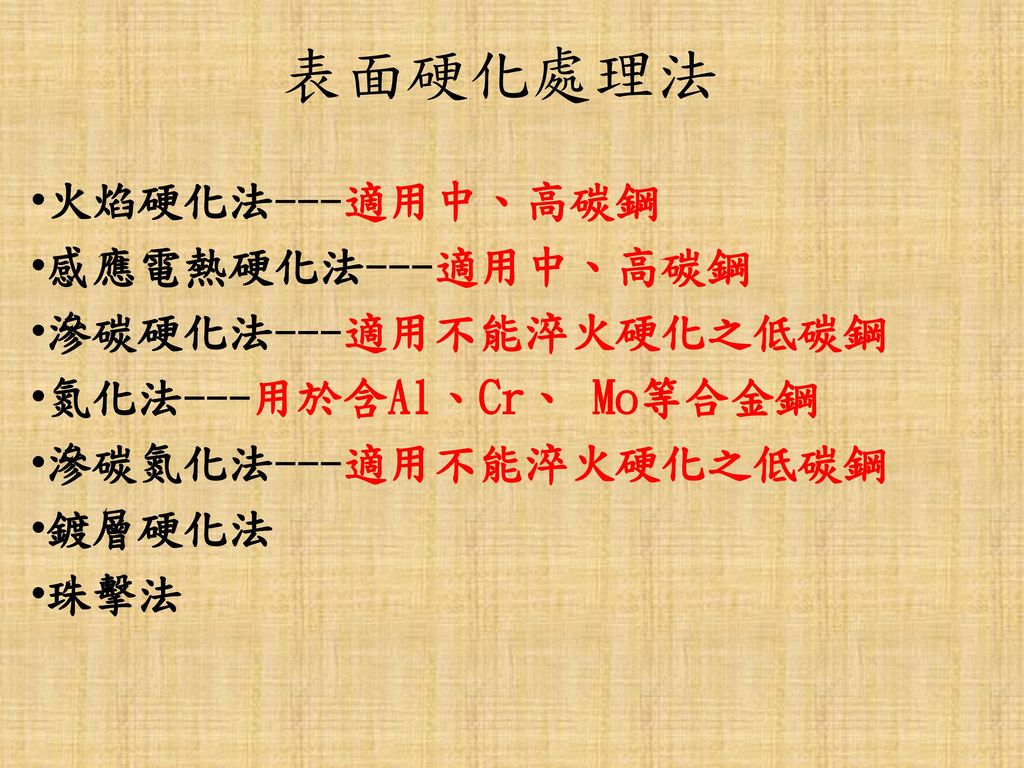

碳鋼和合金鋼都適合表面硬化。一般會是低含碳量(約小於0.3%)的軟鋼。軟鋼因為含碳量低,一般而言無法正常硬化,因此用化學方式調整表層,以增加可硬化性。表面硬化鋼是在高溫下,讓碳(滲碳)、氮(滲氮)及/或硼 滲透到鋼的外層,因此針對表面熱處理,以得到想要的硬度。

「表面硬化」(case-hardening)源自滲碳過程(在本質上和古代的製程相同)本身的實用性而來的。將鋼件放入密封的盒子中,盒子內填充有碳基的表面硬化化合物。將盒子放在高溫爐中一段時間,其時間及溫度會決定表面硬化的程度。不過,硬化的深度最終仍會受限於碳能夠滲入固態鋼中的程度,此方式的典型度為1.5 mm。現代的滲碳也會用其他方式,例如在富碳氣體中加熱工件。小物品可以通過用火炬反覆加熱並在富含碳的介質中淬火來硬化,介質像是已商品化的Kasenit / Casenite或Cherry Red。早期的介質中會含有有毒性的氰化物,而現代用的(例如Cherry Red)不含氰化物。

參考文獻

- ↑ Higgins, Raymond A. Part I: Applied Physical Metallurgy. Engineering Metallurgy 5th (Hodder & Stoughton). 1983: 474. ISBN 0-340-28524-9.