工業大數據在光伏能源智能工廠的應用檢視原始碼討論檢視歷史

|

工業大數據在光伏能源智能工廠的應用利用工業大數據及工業互聯網技術構建光伏能源智能工廠,企業取得了提質增效降耗的效果。基於工業互聯網絡的工業大數據平台通過IoTHub等方式對現有生產設備進行智能化改造,提取企業運營關鍵指標,實現數據採集、傳輸、儲存、顯示與應用於一體,並利用數據自動感知、實時智能採集、邊緣計算、深度挖掘等技術,實現資源統一分配、協同調度;並且大數據平台融合MES、WMS、ERP等信息系統,實現了系統與系統之間、系統與智能生產設備之間的高度集成化運營。案例對工業互聯網、工業大數據的應用可推廣至整個光伏產業,帶動光伏電池[1]行業快速升級、更迭,形成新的生態系統和價值鏈。

一、案例簡介

企業利用工業大數據及工業互聯網技術構建智能工廠,取得了提質增效降耗的效果。智能工廠的工業大數據平台建立在一個連接機器、物料、人、信息和數據系統的基礎工業互聯網絡之上,通過IoTHub等方式對現有生產機台及設備的進一步智能化改造,提取企業關鍵運營指標,包括人員指標、設備參數、產品數據、品質信息、環保能耗等,實現數據採集、傳輸、儲存、顯示與應用於一體,利用數據自動感知、實時智能採集、邊緣計算、深度挖掘等技術,實現資源統一分配、協同調度;此外,大數據平台融合MES、WMS、ERP等信息系統,實現了系統與系統之間、系統與智能生產設備之間的高度集成化運營。未來,企業希望將在工業互聯網、工業大數據及智能工廠等方面的應用推廣至整個光伏產業,帶動光伏電池行業快速升級、更迭,形成新的生態系統和價值鏈。

二、案例背景介紹

為了實現電池生產過程中特定生產工藝環節和生產設備的高效融合,保障更加精準的生產 工藝以及可控的生產過程,企業利用工業互聯網、工業大數據[2]、智能計算、自動化預測和分析控制等技術,通過引入先進的製造裝備,對生產車間設備智能化改造,完成太陽能電池生產過程現場數據採集與可視化,形成產品數據管理系統;建立支持工廠生產和環境感知的窄帶物聯網系統,建立支撐工業數據傳輸的互聯網、現場總線等基礎設施網絡,建立生產調度和企業信息管理平台,實現產品全生命周期管理和供應鏈優化,建設自動化的倉儲管理和物流系統,建設形成數據分析和展示的可視化系統,完成現場數據與生產管理軟件、車間製造執行系統、企業資源計劃系統之間的集成,並通過上述各個信息系統間的高效協同和優化,形成工業大數據平台和決策支撐系統,使企業成為具備GW級太陽能電池生產的數字化製造工廠,有效提高能源效率以及企業生產管理效率,降低運營成本,降低光伏電池的生產成本,推動實現平價上網。

三、案例應用詳情

為提高企業製造資源配置效率及生產產品品質,縮短產品生產周期,降低生產能耗和環境影響,企業基於工業互聯網及工業大數據技術打造集團內部首座智能工廠。

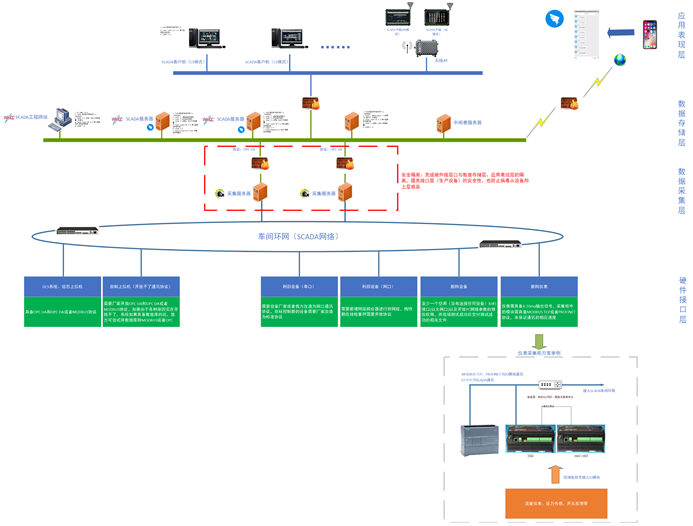

工厂部署了「低時延、高可靠、廣覆蓋」的網絡基礎設施,並將各種智能裝備實現充分聯網化,通過局域網、無線和有線的通信方式相互滲透、互為補充。

基於工業以太網、工業總線等通訊協議,4G網絡、NB-IOT等無線通訊協議將設備接入網絡,一方面通過工業互聯網採集雲盒進行加工參數、設備狀態、故障分析預警等實時數據的採集,另一方面,基於雲盒的內置高性能芯片與處理系統,能夠將數據從邊緣側傳輸到雲端,實現數據的遠程接入。

工廠大量使用搭載人工智能算法的視覺識別系統及RFID技術,率先投入使用了工業大數據平台,並整合了製造執行管控、節能降耗管控兩大子平台。智能工廠的工業大數據平台構建在一個連接機器、物料、人、信息和數據系統的基礎工業互聯網絡之上,通過物聯網通信IoTHub等方式對現有生產機台及設備的進一步智能化改造,提取企業運營關鍵指標,如:人員指標、設備參數、產品數據、品質信息、環安能耗等,實現數據採集、傳輸、儲存、顯示與應用於一體,利用數據自動感知、實時智能採集、邊緣計算、深度挖掘等技術,實現資源統一分配、協同調度;此外,企業實施了MES、WMS、ERP等信息系統並實現了系統與系統之間,系統與智能生產設備之間的高度集成化運營。如依託MES、SAP、雲服務,實現經營管理中的生產管控一體化管理,基於MRP對生產訂單進行直接排程、調度,通過數據集成實時跟蹤展示訂單進度(產品狀態),掌握產品質量情況;通過打通財務與生產、庫存、訂單、客戶等環節的數據流,實時了解財務狀況;通過在線檢測、預測性維護、故障預警、遠程升級等服務實現了製造系統各層級優化。

四、創新性與優勢

工廠構建在一個連接機器、物料、人、信息和數據系統的工業互聯網絡基礎之上的工業大數據平台集成了SAP、MES、能源管理系統等,實現質量追溯、設備管理、能源管理等。

通過搭載人工智能算法的視覺識別系統及RFID技術,企業率先投入使用了工業大數據平台,並整合了製造執行管控、節能降耗管控兩大子平台。利用數據自動感知、實時智能採集、邊緣計算、深度挖掘等技術,實現資源統一分配、協同調度;此外,企業實施了MES、WMS、ERP等信息系統,並實現了系統與系統之間、系統與智能生產設備之間的高度集成化運營。

工業互聯網平台的數據採集是通過工業互聯網智能雲盒設備,採集車間智能裝備、環保設施數據、車輛系統、考勤系統等數據,實現多場景支持、多協議支持,覆蓋主流的各種工業協議;多種上網方式:4G、WIFI、LORA、NB等,並連接上雲,可輕鬆將設備連接至工業互聯網平台,進一步實現設備的監控及管理。

基於大數據平台的子平台-節能降耗平台,建立能耗仿真模型。通過生產線各個關鍵環節能耗排放和輔助傳動數據進行多維度預測分析,具體應用包括能源消耗的可視化、能源設備實時監測、能源計劃管理、能源分析預測、優化節能方案等。

五、案例應用效益分析

通過基於工業互聯網及工業大數據技術的智能工廠建設,企業收到以下成效:生產效率 ↑33.3%; 產品轉化效率 ↑8.9%; 產品不良品率 ↓38%; 單位產值能耗 ↓30.5%; 非硅製造成本 ↓10.6%;

基於工業互聯網及工業大數據技術的智能工廠的實施,企業有效的節能降耗,提高生產管理效率,降低運營成本,降低光伏電池的生產成本,效益明顯。

企業將自身在工業互聯網、工業大數據及智能工廠等方面的應用推廣至整個光伏產業;通過工業大數據平台及節能降耗管控平台的大數據沉澱及行業積累固化,未來將逐步推動平台開放及資源共享,對行業內企業進行推廣;帶動光伏電池行業快速升級、更迭,形成新的生態系統和價值鏈。

參考文獻

- ↑ 光伏電池,一個被忽視的價值窪地! ,搜狐,2023-06-23

- ↑ 一文讀懂工業大數據 ,搜狐,2019-05-10