智能製造生產管控平台建設

|

智能製造生產管控平台建設本項目是格力電器面向空調行業市場響應快、產品質量要求高、成本控制嚴的行業需求,結合空調行業總分結合的研發製造體系特點,建設一個智能製造管控平台,一個示範工廠、一批數據優化分析。

目錄

具體工作包括

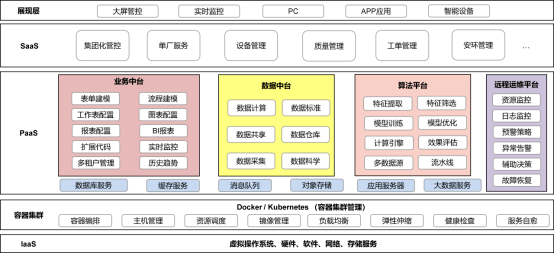

1)建設一個全面的空調行業智能製造管控平台:智能製造管控平台以「研發-仿真-製造」為主線,進行產品全生命周期的研發設計平台、數據並行聯動的工藝仿真平台;製造現場工業互聯的智能化製造平台,實現各個環節關鍵數據的實施循環和有效聯動,為大數據[1]分析提供數據來源。

2)落地一個智能製造示範工廠,基於物聯網的技術,面向製造關鍵環節提升工業現場的製造互聯水平,建立鈑金、噴塗、注塑、管路兩器、控制器[2]、機加、總裝等一批數字化車間,再通過智能物流供應鏈串聯,以形成系統化的智能製造示範工廠,達到提高能效、節省人力、降低成本和品質可控等目標,以帶動空調行業產業結構的優化升級。

3)優化分析一批數據,通過建設在研發設計仿真的數據共享機制、提升製造與質量環節的數據自動採集率、完善售後與運維服務的產品數據網絡,建立各個環節的大數據使用模型,給公司的關鍵決策提供有效參考和指導。

一、案例簡介

生產系統是一個複雜的系統,管理層必須有效的收集系統內各個環節的信息,才能制定有效的措施,確保系統穩定有序的進行。

生產車間管理採用的是紙介質管理模式,這種管理方式存在明顯缺陷,即工作效率低、信息查詢繁瑣、統計工作耗時,結果不明朗等問題。如果我想知道某一產品工序進展到哪一道工序,上一工序什麼時間點什麼人完成等,需要花費大量的時間和精力去紙介質上查詢和統計。特別是在工藝調整,組裝圖紙進行了調整等,需要重新打印相關的設計紙質文件,若生產的過程中採用了避免舊設計進行工藝施工等。現有的工作模式中,存在的設計與施工一致性,很難通過人工干預的方式進行管理,同時也增加了溝通的成本。傳統的管理模式已經滿足不了現階段及未來管理的需求,同時為了提高信息化管理水平,進一步提升服務能力,急需一套生產智能製造信息系統用於生產過程的管理。

該信息系統主要是將製造系統信息化,使管理層能夠控制和了解生產線上各工位的有關生產計劃、生產進度、設備運行、產品質量、物料流向和相關的管理信息,實時統計生產線生產的質量狀況、成品狀況和生產設備的運行狀況,確保產品質量和生產需求材料的實時供應,保持高效生產。同時結合數據統計分析也方便日後統計異常出現的問題,方便管理,實現透明、快速的管理機制。

二、案例背景介紹

傳統的單一的製造模式已經無法滿足空調行業發展的需求,物料、計劃、產供銷、設計、工藝、製造等六大協同內容成為決定企業能否高效率、高品質、低成本的核心要素,需要緊緊圍繞從設計、工藝到製造的核心業務,打通信息在橫向各關鍵流程之間、縱向總部與全國各製造車間供應鏈、製造關鍵環節之間的微循環節點,實現企業設備信息的實時高效流動,提升網絡化、異地化的協同製造能力和製造水平,打造具有柔性、智能、精細化生產能力的智能工廠。項目實施前,企業痛點如下:

工廠製造價值提升需數據驅動的虛擬工廠技術

產品設計與工藝仿真需全生命周期管理平台

製造現場的關鍵環節需實現工業互聯

企業高效決策需數據分析與優化

三、案例應用詳情

產品全生命周期的研發設計平台

以項目為中心,建立一個PLM系統平台,進行統一的設計研發管理,實現對設計研發數據管理,項目管理,物料管理,產品管理,工藝管理,變更管理,需求管理等功能。通過流程驅動,集中管控、統一管理,顯著提高了公司的整體工作效率和產品質量。

參考文獻

- ↑ 什麼叫大數據?以及大數據的發展趨勢是什麼?,搜狐,2023-06-06

- ↑ 控制器的工作原理是什麼?如何按原理分類?,搜狐,2022-09-02