加热炉过程数学模型智能控制关键技术研发与应用

|

加热炉过程数学模型智能控制关键技术研发与应用河钢集团热连轧生产线建成投产以来,经过各级人员的共同努力,在产品质量提升和品种范围拓展等方面都取得了显著的成绩。但随着时间的推移,由于加热炉[1]加热工艺工况复杂多变,燃料热值压力波动、坯料冷热混装、炉温闭环反馈慢等因素致使现有板坯预报模型精度和炉温优化设定策略已不能适用于上述变化,普遍存在板坯出炉温度波动大、氧化烧损严重、无法投入智能烧钢等问题,严重影响了产品质量的进一步提高,不利于节能降耗和控制成本。

目录

技术要点和优势

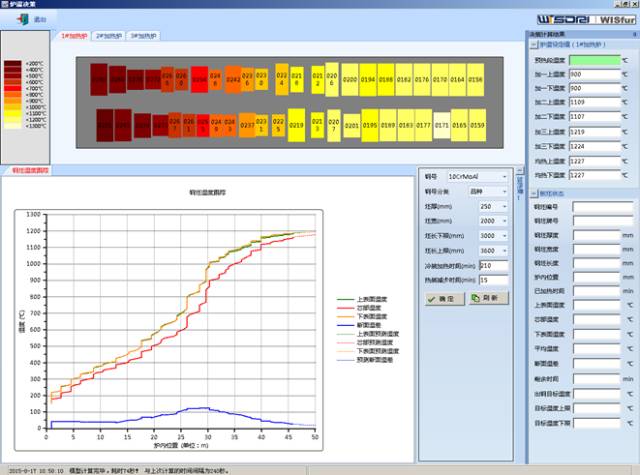

(1) 炉温设定值计算优化,依据加热钢坯材质、规格、初始温度、出钢节奏及出炉温度要求,针对待轧和正常生产两种工况实时计算炉内所有钢坯的温度场,并根据钢坯出炉目标温度动态优化炉温设定值及燃气流量。(2) 炉温自动控制,对各段温度控制采用动态PID调节控制方案,避免了常规模糊控制存在的极限环振荡,实现炉温炉压、空燃比协调控制。(3) 钢坯温度预报,采用二维有限差分方法建立钢坯温度预报模型,计算钢坯在炉内任意时刻的长度方向各点(头、中、尾、水印处)的横断面温度分布,提高钢坯温度预报模型的精度。(4) 模型自学习修正,根据实测炉温、空燃气流量, RDT反馈温度以及目标出钢温度,对自动燃烧模型及炉温设定模型的关键计算参数进行修正。项目将采用二维有限差分方法建立板坯温度预报模型,计算板坯在炉内任意时刻的长度方向各点(头、中、尾、水印处)的横断面温度分布。在机理上解决加热炉加热不均匀导致轧线RDT温度波动大、燃烧控制不合理、新品种开发的特殊加热工艺制度等加热炉生产难题,同时通过自主解决加热炉区域机理模型与生产实际结合的痛点问题,掌握加热炉区域节能降耗、产品质量提升等核心know How技术,助力企业智能制造。

技术应用情况

1. 应用案例介绍

项目2020年11月在唐钢热轧部加热炉成功实施,加热炉二级系统实现加热炉区域生产过程管控,仿真板坯出炉温度与工艺要求温度范围命中率98%以上。系统HMI画面切换及操作响应时间<1s,模型计算相应时间<2s,吨钢节约煤气1%以上,减少板坯烧损0.075%以上,年经济效益可达1000余万元。并可在全公司及全集团加热炉区域推广。使得加热炉工艺岗位规程实现了模型化,大大减轻了操作人员的劳动强度。加热炉钢温控制的提升,对轧线轧制稳定性起到关键作用,特别对于生产高强、减薄系列的钢种,生产控制异常明显减少,减少工艺温度异常造成的损失。在项目实施过程中,发表论文[2]1篇,提交软件著作权3项。

2.服务科创中国城市(园区)情况:

参考文献

- ↑ 连续式加热炉 ,搜狐,2023-05-19

- ↑ 发表论文需要什么条件,搜狐,2018-12-21