基于工厂大数据的钢材质量自动判定系统查看源代码讨论查看历史

|

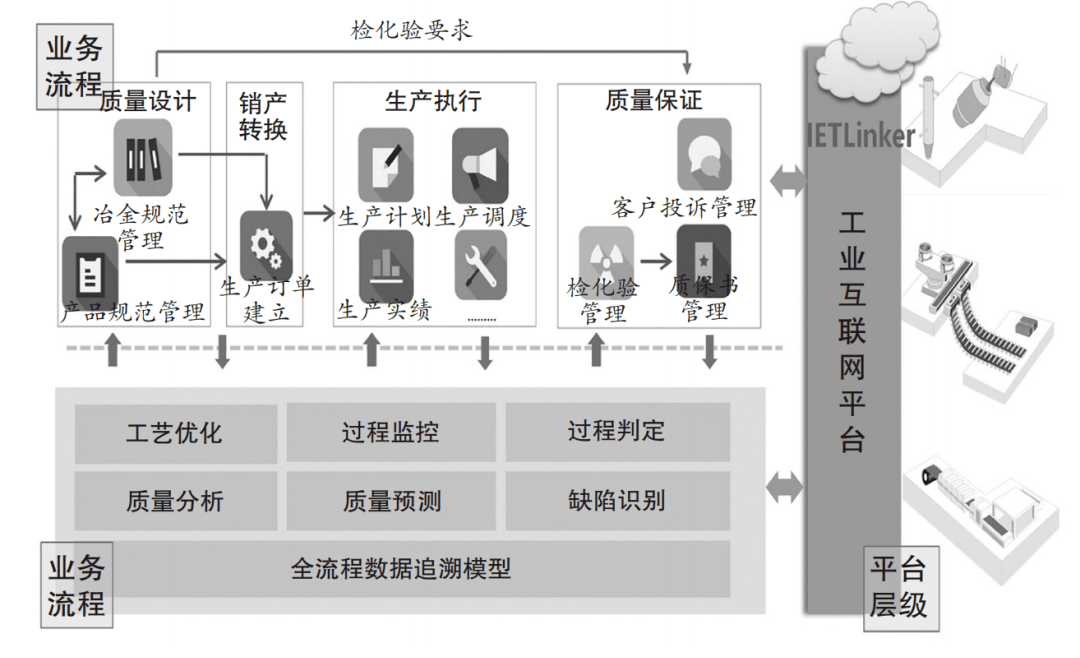

基于工厂大数据的钢材质量自动判定系统基于工厂大数据的钢材质量自动判定系统以邯钢邯宝炼钢、热轧、冷轧三个厂为实施产线,以工业互联网和大数据[1]等前沿信息技术为手段,上下贯通企业 L1~L5级,前后串联从炼钢、热轧到冷轧每一道工序,实现产品生产全过程数据贯通;该系统重点关注生产工艺及质量的全过程监控及事后的质量缺陷分析,实现产品质量自动评级,是产销一体化系统质量管理的互补与升华。

目录

技术要点和优势

1.建设边缘计算系统

边缘生产数据采集系统,将各控制系统和信息系统数据,通过多种通信协议转换,保证海量生产数据完整、准确、真实地采集到大数据平台;建设工业互联网[2]边缘数据采集专线,与工控网络隔离,保障工控安全。

2.建设公司级工业互联网大数据平台

将采集的数据上传到大数据平台,实现公司海量生产、质量、工艺等数据的统一、长期、高效存储,为开发大数据应用提供数据和平台支撑。

3.开发全流程钢材质量自动评级系统

该系统可实现从炼钢、热轧、冷轧的产品全流程质量数据的跟踪和质量自动评级,实现全流程质量问题追溯和缺陷原因分析,实现全流程质量优化。

实施关键点

边缘数据采集系统的实施边缘数据处理的实施平台质量应用的开发技术优势:

1.多源、异构数据采集、重整与存储多源异构的数据信息增加了质量平台建设的难度和复杂性,数据采集、重整和存储中需要解决不同类型数据的采集、集中存储以及数据之间的关联问题,以便应用访问。

2.多工序工艺质量曲线参数协同化处理技术采用多工序工艺质量曲线数据协同处理方法,根据不同工序、不同设备的工艺参数和质量缺陷等的对应关系,进行数据的统一处理和分析,以提高质量追溯和问题定位的准确性。3.产品质量在线评级与判定技术基于钢铁生产全流程的实时流数据融合,利用统计过程监控、模型预测、知识库和规则推理等技术实现产品制造过程工艺质量在线评级与判定,将制造过程的关键质量指标由“事后”检验变为“事中”及时预警,或者实现根据上工序工艺情况的“事前”预控,将可显著批量质量事故,提高产品质量稳定性。

技术应用情况

应用对象

炼钢:炼钢厂1座,包含脱硫站2座,吹氩站3座,转炉3座,LF精炼2座,RH精炼2座,连铸机2座。

热轧:包含1条热轧产线。

精整:包含2条精整产线。

冷轧:包含酸轧产线1条、连退产线2条、镀锌产线2条应用规模:该案例将企业工业互联网和大数据技术和钢铁工业深度融合,采用Hadoop、Spark大数据平台和机器学习算法,研发基于工厂大数据的钢材质量自动判定系统。该系统以邯宝炼钢、邯宝热轧、邯宝冷轧三个厂为试点,实现产品生产全过程数据贯通,推进质量主题大数据应用开发。在炼钢工序共确认采集数据1683项,热轧工序500项,冷轧工序1761项,表检系统55项,从MES系统采集92项数据规则,另外还有450个钢种的标准信息,分别从75套PLC获得一级实时数据,从12套服务器中获取单点值数据。。应用时间:2020年1月取得效果:通过采集炼钢、热轧、冷轧生产全流程的数据,采用统一格式进行采集、存储和管理,通过边缘计算,数据规则嵌入,平台开发,完成了设计的系统功能,实现系统功能比例达到100%。实现了数据集成、数据可视化、数据分析、质量追溯等功能,提升了钢卷质量管控能力。可以实现河钢邯钢邯宝炼钢、热轧、冷轧等全钢种覆盖钢材质量自动评级与判定,产线的全流程过程数据跨工序快速追溯功能,数据追溯时间小于5分钟。

参考文献

- ↑ 什么是大数据,一张图带你看懂大数据 ,搜狐,2018-06-12

- ↑ 工业互联网——未来可期!(一),搜狐,2021-06-02