基於工廠大數據的鋼材質量自動判定系統檢視原始碼討論檢視歷史

|

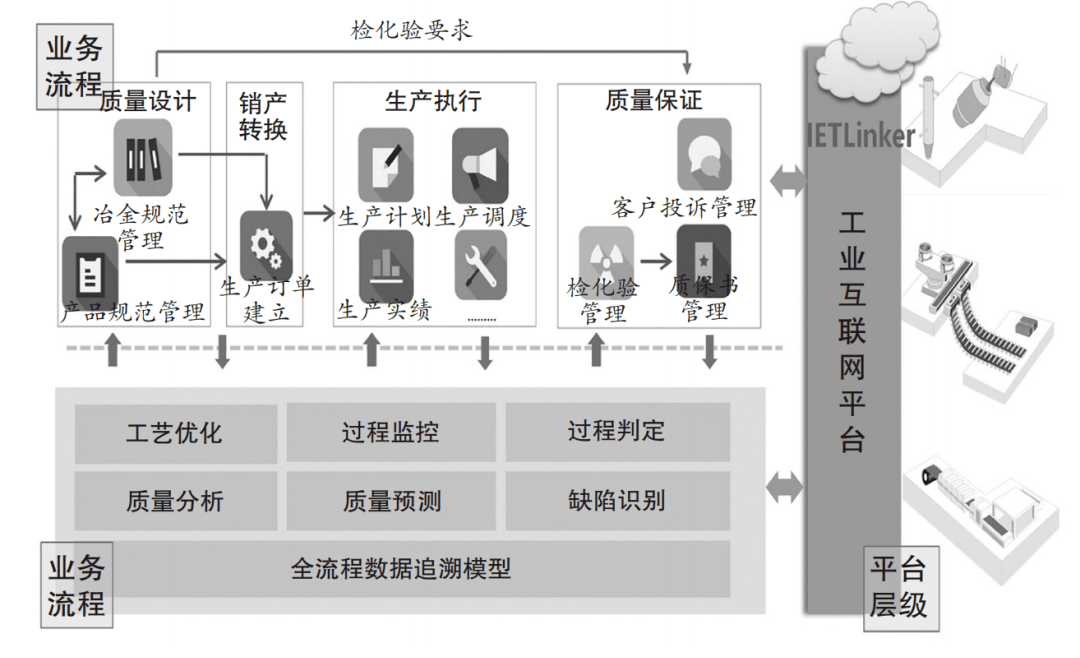

基於工廠大數據的鋼材質量自動判定系統基於工廠大數據的鋼材質量自動判定系統以邯鋼邯寶煉鋼、熱軋、冷軋三個廠為實施產線,以工業互聯網和大數據[1]等前沿信息技術為手段,上下貫通企業 L1~L5級,前後串聯從煉鋼、熱軋到冷軋每一道工序,實現產品生產全過程數據貫通;該系統重點關注生產工藝及質量的全過程監控及事後的質量缺陷分析,實現產品質量自動評級,是產銷一體化系統質量管理的互補與升華。

目錄

技術要點和優勢

1.建設邊緣計算系統

邊緣生產數據採集系統,將各控制系統和信息系統數據,通過多種通信協議轉換,保證海量生產數據完整、準確、真實地採集到大數據平台;建設工業互聯網[2]邊緣數據採集專線,與工控網絡隔離,保障工控安全。

2.建設公司級工業互聯網大數據平台

將採集的數據上傳到大數據平台,實現公司海量生產、質量、工藝等數據的統一、長期、高效存儲,為開發大數據應用提供數據和平台支撐。

3.開發全流程鋼材質量自動評級系統

該系統可實現從煉鋼、熱軋、冷軋的產品全流程質量數據的跟蹤和質量自動評級,實現全流程質量問題追溯和缺陷原因分析,實現全流程質量優化。

實施關鍵點

邊緣數據採集系統的實施邊緣數據處理的實施平台質量應用的開發技術優勢:

1.多源、異構數據採集、重整與存儲多源異構的數據信息增加了質量平台建設的難度和複雜性,數據採集、重整和存儲中需要解決不同類型數據的採集、集中存儲以及數據之間的關聯問題,以便應用訪問。

2.多工序工藝質量曲線參數協同化處理技術採用多工序工藝質量曲線數據協同處理方法,根據不同工序、不同設備的工藝參數和質量缺陷等的對應關係,進行數據的統一處理和分析,以提高質量追溯和問題定位的準確性。3.產品質量在線評級與判定技術基於鋼鐵生產全流程的實時流數據融合,利用統計過程監控、模型預測、知識庫和規則推理等技術實現產品製造過程工藝質量在線評級與判定,將製造過程的關鍵質量指標由「事後」檢驗變為「事中」及時預警,或者實現根據上工序工藝情況的「事前」預控,將可顯著批量質量事故,提高產品質量穩定性。

技術應用情況

應用對象

煉鋼:煉鋼廠1座,包含脫硫站2座,吹氬站3座,轉爐3座,LF精煉2座,RH精煉2座,連鑄機2座。

熱軋:包含1條熱軋產線。

精整:包含2條精整產線。

冷軋:包含酸軋產線1條、連退產線2條、鍍鋅產線2條應用規模:該案例將企業工業互聯網和大數據技術和鋼鐵工業深度融合,採用Hadoop、Spark大數據平台和機器學習算法,研發基於工廠大數據的鋼材質量自動判定系統。該系統以邯寶煉鋼、邯寶熱軋、邯寶冷軋三個廠為試點,實現產品生產全過程數據貫通,推進質量主題大數據應用開發。在煉鋼工序共確認採集數據1683項,熱軋工序500項,冷軋工序1761項,表檢系統55項,從MES系統採集92項數據規則,另外還有450個鋼種的標準信息,分別從75套PLC獲得一級實時數據,從12套服務器中獲取單點值數據。。應用時間:2020年1月取得效果:通過採集煉鋼、熱軋、冷軋生產全流程的數據,採用統一格式進行採集、存儲和管理,通過邊緣計算,數據規則嵌入,平台開發,完成了設計的系統功能,實現系統功能比例達到100%。實現了數據集成、數據可視化、數據分析、質量追溯等功能,提升了鋼卷質量管控能力。可以實現河鋼邯鋼邯寶煉鋼、熱軋、冷軋等全鋼種覆蓋鋼材質量自動評級與判定,產線的全流程過程數據跨工序快速追溯功能,數據追溯時間小於5分鐘。

參考文獻

- ↑ 什麼是大數據,一張圖帶你看懂大數據 ,搜狐,2018-06-12

- ↑ 工業互聯網——未來可期!(一),搜狐,2021-06-02