基于物联网和自控系统实现动态感知精准控制查看源代码讨论查看历史

|

基于物联网和自控系统实现动态感知精准控制大冶特殊钢有限公司信息化、智能化建设经历了五个阶段:部门单项应用阶段、企业信息化重点建设阶段、综合集成阶段、协同创新阶段、智能制造阶段。为本项目建设提供了健全的信息化智能化需求运维团队,提供了项目智能一体化协同的运营管理数据资产,提供了项目建设完备的顶层设计思路。项目通过智能传感、人工智能[1]、大数据、机理模型的交叉融合,实现在设备端的动态感知精准控制,在边缘侧运用机理建模和人工智能实现工况智能诊断及优化,通过云端的智能互联平台,构建基于炼铁工业大数据的整体监测、分析和诊断,实现炼铁产线的智能协同优化。在本项目中对炼铁产线烧结、高炉单元的基础L1/L2自动化系统进行升级改造以及大炼铁产线基础物联网建设,为后续各单元智能管控系统建设奠定扎实基础。

目录

一、案例简介

大冶特殊钢有限公司信息化、智能化建设经历了五个阶段:部门单项应用阶段、企业信息化重点建设阶段、综合集成阶段、协同创新阶段、智能制造阶段。为本项目建设提供了健全的信息化智能化需求运维团队,提供了项目智能一体化协同的运营管理数据资产,提供了项目建设完备的顶层设计思路。

公司目前重点应用信息化系统:(1)产供销一体化系统。主要包括制造管理系统及制造执行系统(包括炼铁MES、炼钢MES、轧钢MES、中棒MES、钢管MES、特冶MES);(2)能源管控系统。实现能源数据的自动采集、统计、分析、结算功能,同时为公司能源管理、调配提供决策依据;(3)信息化网络。大冶特殊钢有限公司将整个网络系统划分为办公网、能源管控网、视频网、计量网、工业控制网等五个安全层次,每个网络单独组网,以提高安全程度;(4)信息安全。从物理安全、网络安全、应用安全和数据安全等方面入手在信息安全方面持续进行了完善,以增强大冶特殊钢有限公司信息安全风险防范能力;(5)计量系统和检化验系统。通过检化验系统建设,完成了公司的原材料验质、炉前化学分析和产品理化检验的任务,整体提高了公司质量过程监督控制的范围和能力,并与产供销一体化系统通过接口衔接。

二、案例背景介绍

近年来大冶特殊钢有限公司以战略为导向,根据“统一规划、分步实施、面向实用、渐进完善”的原则,进行信息化建设,形成了自身的信息化管理特色,由业务流程信息化向业务决策智能化发展,不断支撑企业的可持续发展。逐步建立了大冶特殊钢有限公司办公销售系统、财务一体化及质量计量管理系统、产销一体化系统、能源管控系统以及顶层的知识及营销管理系统等一系列企业经营管理决策系统,为本项目建设提供坚实的基础。

随着在经营管理决策系统方面建设的完善,大冶特殊钢有限公司逐渐意识到生产制造与经营决策智能协同一体化的重要性。在经营管理方面已逐步形成体系,但在生产制造方面相对滞后,尤其是在炼铁产线环节,数字化、信息化及智能化建设要落后于钢后环节;因此大冶特殊钢有限公司在钢铁制造过程中的短板在炼铁产线,节能降耗及绿色制造的重点攻关也是在炼铁。因此急需应用新技术、新装备进行对炼铁产线进行智能化升级。

三、案例应用详情

1、总体应用框架

在本项目中对炼铁产线烧结、高炉单元的基础L1/L2自动化系统进行升级改造以及大炼铁产线基础物联网[2]建设,为后续各单元智能管控系统建设奠定扎实基础。

自动化升级改造范围主要包括高炉、烧结主体工艺设施及公用设施。以配置合理、操作维护简单、设备先进、主体设备国产化为原则进行,主要面向生产,实施对设备、仪表的控制和监视,其系统升级改造后当达到当今国内一流水平。

项目包含配矿-烧结-高炉大炼铁产线的工艺单元。以构建智能化、网络化、集成化的新一代铁前系统为主要目标,通过传感技术、网络技术、人工智能技术、大数据技术、工业软件技术(机理模型)的交叉融合,在实现炼铁产线各单元的智能管控的基础上,智能互联产线原料场、烧结、高炉各单元,实现炼铁产线的智能协同优化,打造钢铁行业智能工厂。

2、关键技术应用详情

高炉包括:槽上系统、高炉矿(焦)槽系统、高炉炉顶系统、高炉炉体系统、高炉热风炉系统、高炉布袋除尘系统(含喷碱塔系统)、高炉水冲渣系统、高炉中心水处理泵站系统、煤粉制备喷吹系统等。控制范围涉及上述工艺系统及其所属辅助工艺设备。其他如TRT系统、鼓风机站、出铁场除尘系统、矿槽除尘系统等由设备厂家成套供货。

烧结包括:烧结及其配套子项包括熔剂受矿槽、配料室、混合室、制粒室、烧结室、机头电除尘器、主抽风机室、成品筛分室、转运站和通廊运输系统、烧结及发电水泵房、余热回收及发电设施等。控制范围涉及上述工艺系统及其所属辅助工艺设备。

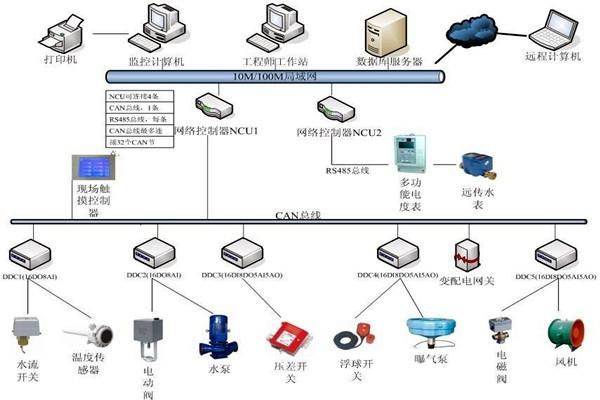

基础自动化级(L1)采用以电仪一体化的PLC或DCS控制装置为核心,根据控制功能区域划分为分散式的控制单元,采用典型的远程I/O,通过软件组态编程实现过程控制所必要的全部监控功能。基础自动化级(L1)PLC或DCS系统选用具有高可靠性的CPU、电源和网络设备,具有高速网络传输技术和硬件热插拔功能,确保系统具有高效数据交换和I/O处理能力。主要工艺设施的控制系统应采用冗余结构,包括CPU、电源、网络等的冗余,从而保证整个高炉的安全生产。

控制系统采用网络控制技术,具有快捷、高速、大容量和开放的技术性能,具有技术成熟、高可靠性、高性能、易于扩展的技术特点。基础自动化级(L1)系统网络采用环网结构,高炉各工艺设施的控制系统接入到环网内,并配备专门的数据采集或隔离网关用于同L2级的接口通讯,现实L1级与L2级的网络隔离,保证网络安全。另外,配备PDA数据采集系统,高速采集生产关键数据,用于事故分析及生产指导;配备远程诊断系统,可实现远程维护及问题处理。

L2级主要包含生产管理子系统、物料跟踪子系统、数据采集子系统、能源环保子系统、设备管理子系统、成本核算子系统、报表管理子系统、用户权限管理子系统等功能模块,完成了生产制造活动中数据的自动采集,有效的将不同业务视角的数据进行整合,完成了生产设备运转情况的实时监控、生。

四、创新性与优势

本项目的创新性在于以下几个方面:

在大炼铁产线基础物联网建设方面:对高炉、烧结、热风炉等重点设备安装布置工业传感器,涉及温度、湿度、压力、流量、3D激光雷达、工业摄像机等工业传感器,实现各单元重点设备生产状态的自动检测和为自动控制做准备。

通过工业传感器及物联网建设以实现炼铁产线核心设备的“自感知”,在此基础上建立大炼铁的智能管理系统及一体化的炼铁智能互联平台,实现不同工艺单元设备集中监测与管控。

五、案例应用效益分析

(1)劳动生产率提升创效

本项目通过上线一次料场无人行车、混匀料场智能堆取料机、高炉水渣池无人行车、烧结智能管理系统、高炉智能管理系统等智能化改造项目,大大提高企业的劳动生产率10%以上。

(2)降低能源消耗创效

炼铁工序在钢铁行业中是耗能大户,高耗能工序主要包含烧结、球团、高炉等。通过开展对大炼铁产线智能制造,可实现对重点工序的能源消耗量的实时在线监测,基于炼铁工业互联网平台的各项应用服务,结合大数据挖掘技术,分析找到节能点,提高大炼铁产线设备的能源利用率。针对本项目通过智能化项目实施,实现全局性成本优化、能效最优的协同制造,预期高炉减少燃料比5-10kg/t。

(3)延长高炉寿命创效

通过智能化高炉大数据平台对高炉进行实时在线监测和预警,指导高炉工作者采取有效护炉措施,延长高炉寿命20%。

参考文献

- ↑ 人工智能包含了哪些关键技术?,搜狐,2023-02-09

- ↑ 物联网应用有哪些?物联网应用的领域,搜狐,2021-11-24