基於物聯網和自控系統實現動態感知精準控制

|

基於物聯網和自控系統實現動態感知精準控制大冶特殊鋼有限公司信息化、智能化建設經歷了五個階段:部門單項應用階段、企業信息化重點建設階段、綜合集成階段、協同創新階段、智能製造階段。為本項目建設提供了健全的信息化智能化需求運維團隊,提供了項目智能一體化協同的運營管理數據資產,提供了項目建設完備的頂層設計思路。項目通過智能傳感、人工智能[1]、大數據、機理模型的交叉融合,實現在設備端的動態感知精準控制,在邊緣側運用機理建模和人工智能實現工況智能診斷及優化,通過雲端的智能互聯平台,構建基於煉鐵工業大數據的整體監測、分析和診斷,實現煉鐵產線的智能協同優化。在本項目中對煉鐵產線燒結、高爐單元的基礎L1/L2自動化系統進行升級改造以及大煉鐵產線基礎物聯網建設,為後續各單元智能管控系統建設奠定紮實基礎。

目錄

一、案例簡介

大冶特殊鋼有限公司信息化、智能化建設經歷了五個階段:部門單項應用階段、企業信息化重點建設階段、綜合集成階段、協同創新階段、智能製造階段。為本項目建設提供了健全的信息化智能化需求運維團隊,提供了項目智能一體化協同的運營管理數據資產,提供了項目建設完備的頂層設計思路。

公司目前重點應用信息化系統:(1)產供銷一體化系統。主要包括製造管理系統及製造執行系統(包括煉鐵MES、煉鋼MES、軋鋼MES、中棒MES、鋼管MES、特冶MES);(2)能源管控系統。實現能源數據的自動採集、統計、分析、結算功能,同時為公司能源管理、調配提供決策依據;(3)信息化網絡。大冶特殊鋼有限公司將整個網絡系統劃分為辦公網、能源管控網、視頻網、計量網、工業控制網等五個安全層次,每個網絡單獨組網,以提高安全程度;(4)信息安全。從物理安全、網絡安全、應用安全和數據安全等方面入手在信息安全方面持續進行了完善,以增強大冶特殊鋼有限公司信息安全風險防範能力;(5)計量系統和檢化驗系統。通過檢化驗系統建設,完成了公司的原材料驗質、爐前化學分析和產品理化檢驗的任務,整體提高了公司質量過程監督控制的範圍和能力,並與產供銷一體化系統通過接口銜接。

二、案例背景介紹

近年來大冶特殊鋼有限公司以戰略為導向,根據「統一規劃、分步實施、面向實用、漸進完善」的原則,進行信息化建設,形成了自身的信息化管理特色,由業務流程信息化向業務決策智能化發展,不斷支撐企業的可持續發展。逐步建立了大冶特殊鋼有限公司辦公銷售系統、財務一體化及質量計量管理系統、產銷一體化系統、能源管控系統以及頂層的知識及營銷管理系統等一系列企業經營管理決策系統,為本項目建設提供堅實的基礎。

隨着在經營管理決策系統方面建設的完善,大冶特殊鋼有限公司逐漸意識到生產製造與經營決策智能協同一體化的重要性。在經營管理方面已逐步形成體系,但在生產製造方面相對滯後,尤其是在煉鐵產線環節,數字化、信息化及智能化建設要落後於鋼後環節;因此大冶特殊鋼有限公司在鋼鐵製造過程中的短板在煉鐵產線,節能降耗及綠色製造的重點攻關也是在煉鐵。因此急需應用新技術、新裝備進行對煉鐵產線進行智能化升級。

三、案例應用詳情

1、總體應用框架

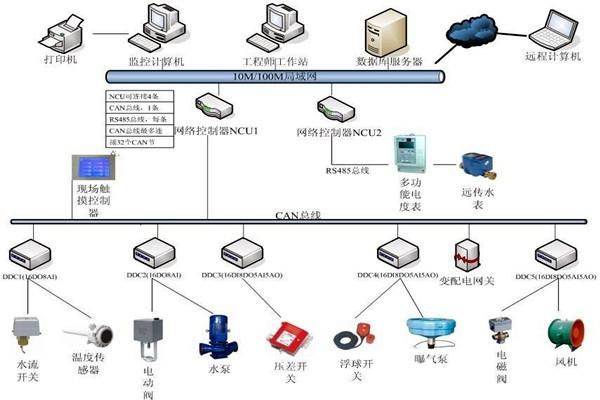

在本項目中對煉鐵產線燒結、高爐單元的基礎L1/L2自動化系統進行升級改造以及大煉鐵產線基礎物聯網[2]建設,為後續各單元智能管控系統建設奠定紮實基礎。

自動化升級改造範圍主要包括高爐、燒結主體工藝設施及公用設施。以配置合理、操作維護簡單、設備先進、主體設備國產化為原則進行,主要面向生產,實施對設備、儀表的控制和監視,其系統升級改造後當達到當今國內一流水平。

項目包含配礦-燒結-高爐大煉鐵產線的工藝單元。以構建智能化、網絡化、集成化的新一代鐵前系統為主要目標,通過傳感技術、網絡技術、人工智能技術、大數據技術、工業軟件技術(機理模型)的交叉融合,在實現煉鐵產線各單元的智能管控的基礎上,智能互聯產線原料場、燒結、高爐各單元,實現煉鐵產線的智能協同優化,打造鋼鐵行業智能工廠。

2、關鍵技術應用詳情

高爐包括:槽上系統、高爐礦(焦)槽系統、高爐爐頂系統、高爐爐體系統、高爐熱風爐系統、高爐布袋除塵系統(含噴鹼塔系統)、高爐水沖渣系統、高爐中心水處理泵站系統、煤粉製備噴吹系統等。控制範圍涉及上述工藝系統及其所屬輔助工藝設備。其他如TRT系統、鼓風機站、出鐵場除塵系統、礦槽除塵系統等由設備廠家成套供貨。

燒結包括:燒結及其配套子項包括熔劑受礦槽、配料室、混合室、制粒室、燒結室、機頭電除塵器、主抽風機室、成品篩分室、轉運站和通廊運輸系統、燒結及發電水泵房、餘熱回收及發電設施等。控制範圍涉及上述工藝系統及其所屬輔助工藝設備。

基礎自動化級(L1)採用以電儀一體化的PLC或DCS控制裝置為核心,根據控制功能區域劃分為分散式的控制單元,採用典型的遠程I/O,通過軟件組態編程實現過程控制所必要的全部監控功能。基礎自動化級(L1)PLC或DCS系統選用具有高可靠性的CPU、電源和網絡設備,具有高速網絡傳輸技術和硬件熱插拔功能,確保系統具有高效數據交換和I/O處理能力。主要工藝設施的控制系統應採用冗餘結構,包括CPU、電源、網絡等的冗餘,從而保證整個高爐的安全生產。

控制系統採用網絡控制技術,具有快捷、高速、大容量和開放的技術性能,具有技術成熟、高可靠性、高性能、易於擴展的技術特點。基礎自動化級(L1)系統網絡採用環網結構,高爐各工藝設施的控制系統接入到環網內,並配備專門的數據採集或隔離網關用於同L2級的接口通訊,現實L1級與L2級的網絡隔離,保證網絡安全。另外,配備PDA數據採集系統,高速採集生產關鍵數據,用於事故分析及生產指導;配備遠程診斷系統,可實現遠程維護及問題處理。

L2級主要包含生產管理子系統、物料跟蹤子系統、數據採集子系統、能源環保子系統、設備管理子系統、成本核算子系統、報表管理子系統、用戶權限管理子系統等功能模塊,完成了生產製造活動中數據的自動採集,有效的將不同業務視角的數據進行整合,完成了生產設備運轉情況的實時監控、生。

四、創新性與優勢

本項目的創新性在於以下幾個方面:

在大煉鐵產線基礎物聯網建設方面:對高爐、燒結、熱風爐等重點設備安裝布置工業傳感器,涉及溫度、濕度、壓力、流量、3D激光雷達、工業攝像機等工業傳感器,實現各單元重點設備生產狀態的自動檢測和為自動控制做準備。

通過工業傳感器及物聯網建設以實現煉鐵產線核心設備的「自感知」,在此基礎上建立大煉鐵的智能管理系統及一體化的煉鐵智能互聯平台,實現不同工藝單元設備集中監測與管控。

五、案例應用效益分析

(1)勞動生產率提升創效

本項目通過上線一次料場無人行車、混勻料場智能堆取料機、高爐水渣池無人行車、燒結智能管理系統、高爐智能管理系統等智能化改造項目,大大提高企業的勞動生產率10%以上。

(2)降低能源消耗創效

煉鐵工序在鋼鐵行業中是耗能大戶,高耗能工序主要包含燒結、球團、高爐等。通過開展對大煉鐵產線智能製造,可實現對重點工序的能源消耗量的實時在線監測,基於煉鐵工業互聯網平台的各項應用服務,結合大數據挖掘技術,分析找到節能點,提高大煉鐵產線設備的能源利用率。針對本項目通過智能化項目實施,實現全局性成本優化、能效最優的協同製造,預期高爐減少燃料比5-10kg/t。

(3)延長高爐壽命創效

通過智能化高爐大數據平台對高爐進行實時在線監測和預警,指導高爐工作者採取有效護爐措施,延長高爐壽命20%。

參考文獻

- ↑ 人工智能包含了哪些關鍵技術?,搜狐,2023-02-09

- ↑ 物聯網應用有哪些?物聯網應用的領域,搜狐,2021-11-24