MES系统在数字化车间的应用

|

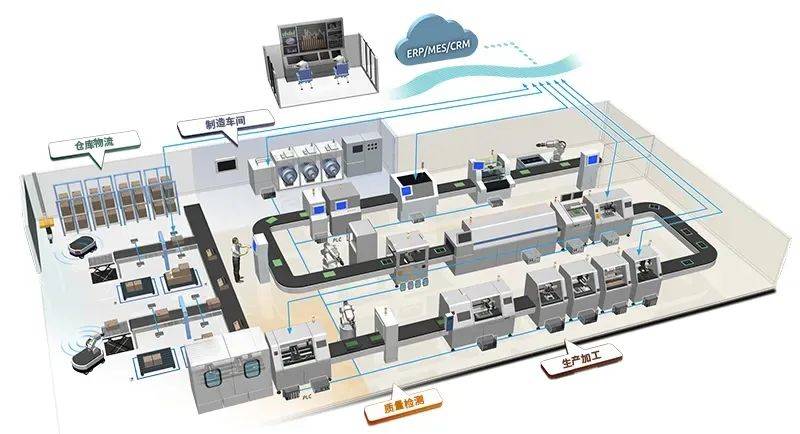

MES系统在数字化车间的应用杰瑞石油服务集团通过引进MES项目实现了车间管理的数字化和透明化,并实现了产品的全过程质量追溯。MES(Manufacturing Execution System)系统是一套面向制造企业车间执行层的生产信息化管理系统。可以为企业提供包括制造数据管理、计划排程管理、生产调度管理、质量管理、工作中心/设备管理、工具工装管理、外协管理、看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块。

目录

一、案例简介

杰瑞石油服务集团通过实施MES系统,实现了车间的数字化[1]、透明化,主要解决了现场人为统计报工工时延迟和不准确性的问题,现场异常问题无法及时反馈并解决的问题,现场查看纸质图纸和工艺文件不及时的问题,现场过程检验执行标准不统一的问题,现场通过纸质单据进行设备维修保养点检管控力度弱的问题,现场通过纸质单据报工入库效率差的问题等。

二、案例背景介绍

2015年以来经济下行压力增大,油价持续低迷,杰瑞所处的油气行业步入“寒冬”,且长期持续的高增长掩盖了杰瑞前期管理不够精细化、成本管控意识薄弱等问题。为保证公司持续的竞争优势杰瑞从开源节流、引进科学管理方法入手,加大对精细化管理的投入,并申请到了国家智能制造项目。

杰瑞按照项目实施计划,顺利完成了WMS移动仓储、MES生产执行系统和工业物联网应用系统(CPS)的建设,并通过ERP、MES、WMS、SRM的集成实现制造过程计划、排产、生产、检验的全过程数据采集和分析,实现制造过程中各环节的生产数据和产品质量的追溯,实现计划、排产、生产、检验的全过程闭环管理,并实现CPS、MES、ERP、WMS和质量追溯系统的无缝信息集成。

三、案例应用详情

通过MES项目可为企业打造一个扎实、可靠、全面、可行的制造协同管理平台,实现车间的数字化、透明化,MES承载着杰瑞智能制造项目实施的核心应用,杰瑞MES项目大大提高了现场的生产效率,综合可在如下几个方面体现:

1)杰瑞将ERP的MRP模块和MES的APS进行了整合,形成了统一的计划管理系统,杰瑞MES系统中应用了APS模块,它基于资源的约束条件,基于规则对计划进行排成可参考性更强。

MRP系统重点管控物料计划,APS系统重点管控的是产能计划,同时根据计划管控的层级不同,将APS进行分级,订单级的APS管控重点是管控的产能对订单交付的影响,给市场一个合理的交期反馈,工单级APS排成,重点是管控的生产的周计划。这种将APS根据计划的层级不同分级使用的方案,对APS的推广和使用,有充分的借鉴意义。

2)减少了现场操作人员的非加工工时,先前现场操作人员大约有1/3的时间浪费在了找物料、找图纸、找异常处理人等方面。MES结合精益项目并结合CAPP等其他系统,完成所有准备工作,现场操作人员在统一的报工界面即可处理所有事项,实现了生产业务的集成管控,用户在报工界面可以比较便捷的进行开工、报工、查看图纸等操作。

3)杰瑞通过MES、ERP、SRM、WMS、BPM、ECM等多系统的集成,形成对产品的全生命周期质量追溯。

在形成整个质量追溯的过程中,杰瑞分了两条主线:

第一条主线是实现来料检验过程的追溯。订单在ERP生成后推送至SRM系统[2],供应商在SRM系统制作送货单进行发货,并经过WMS系统接收入库,若检验出现不良会流转至BPM系统进行流程审批确定处理建议,再返回到WMS系统进行最终处理,WMS系统会将处理结果反馈至ERP系统,ERP入库后会将来料的各项追溯信息同步至MES作为形成最终质量追溯的基础数据之一。

第二条线是实现了生成加工过程的追溯。工单在经过ASP下发到MES后会进行工序拆分,每个工序都生成一个派工单,派工单在生成加工过程中,都会发起自检、互检,若发现不良,会提报给质检环节进行专检,若专检出现问题,会发起不合格处理流程至BPM系统审批,审批结果回传至MES进行相应的操作。对于生产过程中关键工序的检验,杰瑞是设置专检工序进行处理。

以上两条线,经过工单和物料的间的用料关系进行最终绑定,形成和一个完整的资料追溯体系。

4)杰瑞在进行现场异常处理方面,结合精益管理项目对异常处理的过程进行了充分了优化和调整,并结合大屏、软安灯、移动技术的应用,做到了现场异常的快速响应快速处理。同时制定了严格的异常处理考核体系,保证异常经反馈后能够在第一时间解决。

5)在设备管理方面,MES项目主要侧重点在于设备的管理,MES针对设备信息的监控是分钟级别,中间通过接口的方式进行定期数据采集。设备运行管理通过收集、汇总生产过程中的设备运行数据以及设备运行故障信息,生成相应的设备运行记录和停机记录,并对运行情况进行统计分析,实现设备运行情况管理。设备自动化程度条件允许时,实时跟踪底层控制系统所实时反馈的设备运行状态数据,记录设备启动、停机、待机的时间点,生成设备运行记录和设备停机记录。根据设备运行记录数据,以多种方式统计、分析数据,从多种维度和多种时间频率进行统计分析。

四、创新性与优势

MES系统是杰瑞智能制造项目实施的核心业务系统,在进行MES系统项目实施的过程中,杰瑞所具有的创新与优势核心关键技术有:

■杰瑞MES系统引进了艾普工华的UNIMAX平台,该平台采用了主流的SSH框架技术,移动端采用了APICLOUD技术。

■MES需要和ERP生产和库存模块需要做深度集成,根据集成要求的数据实时性和数据量的不同,杰瑞主要突破了两种技术,一种是总线传输技术,一种是ETL技术。

■APS需要大量的资源数据进行计算,随着数据量越来越大,计算效率越来越差,杰瑞早期APS的计算逻辑主要在应用层实现,始终无法解决运行效率慢的问题,后来调整至将核心应用逻辑放置到了数据库层面,同时突破了SQL优化的相关计算,才使得运行效率大大提升。

五、案例应用效益分析

通过实施MES系统,并推行精益改进,实现了车间的数字化、透明化,生产效率提高42.23%。主要解决了现场人为统计报工工时延迟和不准确性的问题,现场异常问题无法及时反馈并解决的问题,现场查看纸质图纸和工艺文件不及时的问题,现场过程检验执行标准不统一的问题,现场通过纸质单据进行设备维修保养点检管控力度弱的问题,现场通过纸质单据报工入库效率差的问题等;

通过工业物联网与智能车间的实施,实现制造过程计划、排产、生产、检验的全过程数据采集和分析,实现制造过程中各环节的生产数据和产品质量的追溯,实现计划、排产、生产、检验的全过程闭环管理,并实现CPS、MES、ERP、WMS和质量追溯系统的无缝信息集成。通过数据分析及精益持续改善使得整个生产效率提升了42.23%;单位时间的生产运营成本降低了43.58%;产品一次性校验合格率达到了99.32%.极大提升了生产运营效率和产品的核心竞争力。同时促进相关行业的技术开发、升级,增强企业自主创新能力,提高企业自动化装备水平,优化产业结构,规避安全事故风险,对整个行业的健康快速发展有重要意义。项目也可为海工装备网络化协调制造和示范应用提供技术支撑,提高相关产业在国内、国际的竞争力,促进我国相关产业技术升级和国民经济的可持续发展。

参考文献

- ↑ 现在大家都在说数字化,数字化到底是什么?,搜狐,2023-08-08

- ↑ 什么是SRM系统?有什么作用?企业如何应用SRM系统?,搜狐,2023-05-18