低鉑高效燃料電池膜電極組件製備技術應用案例

|

低鉑高效燃料電池膜電極組件製備技術應用案例低鉑、高效燃料電池膜電極組件製備技術應用案例,燃料電池是將氫能轉換為電能的先進能源轉換裝置。我國政府高度重視氫能燃料電池[1]研發和產業化,2020年國務院發布的《新時代的中國能源發展》白皮書,加速氫能燃料電池產業鏈發展。

目錄

[隱藏]一、背景

1. 技術應用所屬行業特點、機遇與挑戰;

燃料電池是將氫能轉換為電能的先進能源轉換裝置。我國政府高度重視氫能燃料電池研發和產業化,2020年國務院發布的《新時代的中國能源發展》白皮書,加速氫能燃料電池產業鏈發展。2050年氫能燃料電池技術將實現CO2減排60億噸,在我國3060雙碳目標背景下,本技術將會得到廣泛應用。

2.技術應用所解決的行業難點、熱點問題,必要性及重要意義。

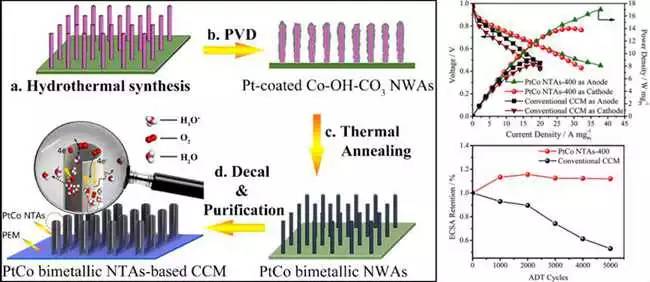

膜電極組件是燃料電池電化學反應核心部件,由催化層、質子交換膜、氣體擴散層和密封結構組成,被稱為燃料電池的「芯片」。傳統膜電極是將催化劑塗覆在氣體擴散層上形成氣體擴散電極(Gas DiffusionElectrode, GDE)、再與質子交換膜熱壓成膜電極的GDE技術,催化層厚(≥30μm),鉑用量高、性能低。新型膜電極製備技術,如豐田2014年底推出並獲得商業成功的Mirai燃料電池車,採用的是催化層塗覆在質子交換膜兩側製備的催化劑/質子交換膜複合組件(Catalyst CoatedMembrane, CCM)技術,催化層薄,可以降低鉑用量、提高電輸出性能。

但是,CCM型膜電極製備技術複雜、水/氣管理難度大,一直被美國Gore和3M、英國JM等公司壟斷,關鍵技術公開報道極少,技術無從借鑑,是我國膜電極「卡脖子」技術。

二、應用案例

1. 項目概述

(以應用為切入點,介紹包括但不限於:應用項目地點、資源及負荷等主要應用場景,以及項目規模、生產能力、關鍵實施步驟、主要功能與創新點、主要實施單位等)

該項目起源於我國首個CCM膜電極「863」項目《CCM的納米/微米複合技術研究》,在中國首次開發出低鉑、高效CCM型膜電極;其工藝、裝備在後續多個國家項目支持下完善,形成了100萬件/年批量生產能力並實現規模產業化。

2005年,武漢理工大學與東風汽車公司合作成功開發「楚天一號」燃料電池汽車,該車參加了第四屆(北京)國際清潔汽車展覽會,並在長安街和天安門進行巡遊。2006年,武漢理工大學發起成立武漢理工新能源有限公司,以該項目整體技術為基礎進行低鉑、高效CCM型膜電極的成果孵化和產業化。

最大應用單位之一是美國最大的燃料電池備用電源公司ReliOn。該項目開發的產品以領先的性能擊敗競爭對手-美國DuPont公司、3M公司,成為ReliOn主要供應商,累計裝備了4000台通訊基站備用電源,在美國36個州,歐洲、中國、印度、印尼等國進行了商業化運營,最長工作時間18000小時,是國際上最大規模的燃料電池基站應用。

PlugPower公司(美國納斯達克上市)是國際領先的燃料電池叉車開發和生產企業,武漢理工新能源有限公司成為其主要供應商,在全球為沃爾瑪、亞馬遜等倉儲物流基地裝備了1.258萬台燃料電池叉車。

2014年底,日本豐田汽車公司推出第1款商業化燃料電池轎車Mirai,引起全世界關注,其膜電極與該項目2006年產業化的CCM型膜電極屬於同一代技術。2015年開始,清華大學孵化的億華通科技股份有限公司[2]開始燃料電池系統的大規模產業化,其全資控股子公司上海神力大量採用該項目膜電極產品,2019年億華通申請科創板上市,其主要業績為向宇通、福田、中通等車企裝備燃料電池系統近1000台、其中採購該項目技術生產的膜電極產品裝備燃料電池系統700台,在招股說明書中,北京億華通公司將武漢理工新能源有限公司列為核心零部件膜電極供應商。

該項目在中國第一個發明CCM技術,創辦中國第一個基於CCM膜電極公司,支撐中國第一個燃料電池上市公司,中國膜電極產品第一個批量出口國外,為解決我國膜電極「卡脖子」問題提供了技術和產業支撐,實現了國產膜電極的規模應用和對國際壟斷的反向輸出,提升了我國CCM型膜電極技術的國際競爭力。

2. 主要效益

(通過可量化的關鍵指標,描述應用案例的經濟效益或社會效益)

經濟效益

2006年通過核心專利轉化,建成了我國最大、國際先進的膜電極生產基地,產銷膜電極163萬件(國際最大燃料電池公司加拿大Ballard公司30多年來累計生產膜電極270萬件),出口116.8萬件,全球市場占有率4.73%,全球排名第5,中國排名第1,國內車用膜電極市場占有率55%,項目成果近3年創造經濟效益50.26億元,其中直接經濟效益2.18億元。

社會效益

(a) 該項目為我國23所高校和研究機構、14家大型央企和上市企業、國內49家初創燃料電池公司等提供了膜電極關鍵材料支持,推動了我國燃料電池技術的孵化和產業化進程,提升了我國在國際燃料電池領域的地位。

(b) 支撐了材料複合新技術國家重點實驗室燃料電池創新科技平台的建立,建設了我國最大、國際先進的膜電極研發生產基地。

(c) 項目技術使燃料電池功率密度提升50%、鉑用量降低65%,大幅度降低了原材料消耗。同時,該技術生產的膜電極累計發電功率約67MW,按平均4小時/天工作,1年減排CO2達9萬噸,支撐了氫能清潔能源的應用。

三、技術要點

(關鍵技術描述,自主知識產權的設備、技術、產品、軟件等)

本技術在國內率先開發出超薄疏水CCM技術、高通量傳質氣體擴散層技術、低應力封裝技術,並開發出連續化膜電極組件製備工藝,成功開發低鉑、高效燃料電池膜電極組件產品。經國內外著名機構測試,產品性能達到國際領先水平,鉑用量從傳統GDE膜電極的0.8降低到0.28mg/cm2,功率密度從1提高到1.55W/cm2,同時完成了100萬件/年膜電極的連續化生產,實現了對國際壟斷技術的反超。

該技術獲授權發明專利18項,牽頭制定國內燃料電池膜電極耐久性方面現行唯一國家標準1項,發表論文86篇。

四、應用前景

(行業前景、商業模式、推廣空間、問題挑戰等)

2020年,我國能源相關的CO2排放量約99億噸,單位GDP碳排放量為6.7噸CO2/萬美元,遠高於世界平均水平,歐美日已經基本實現碳達峰。相較於2005年降低48.4%,我國實現了節能環保產業年產值7.58萬億元,綠色低碳領域提供了上千萬個就業崗位,與此同時,產生的生態環境效益十分顯著。

氫能是助力碳減排必不可少的能源途徑,通過低碳多能戰略融合,可以實現能源消費總量及碳排放量下降。2020年財政部頒發《開展燃料電池汽車示範推廣徵求意見稿》,全國各地圍繞燃料電池汽車關鍵零部件核心技術攻關,開展燃料電池產業化示範應用。全國40個地方明確了2025年發展目標:產業規模約9600億元,氫燃料電池汽車保有量125940輛,加氫站總規劃量超過1000座。各地競相開發氫能,抓技術、挖人才、找項目,規劃集中於交通領域。據有關部門預測,2050年氫能燃料電池技術將實現CO2減排60億噸,在我國3060雙碳目標背景下,本技術將會得到廣泛應用,發展前景十分巨大。

參考文獻

- 移至 ↑ 氫燃料電池還有未來嗎?,搜狐,2022-11-17

- 移至 ↑ 有限公司、股份有限公司、集團…到底有什麼區別,這次終於弄懂了! ,搜狐,2019-06-24