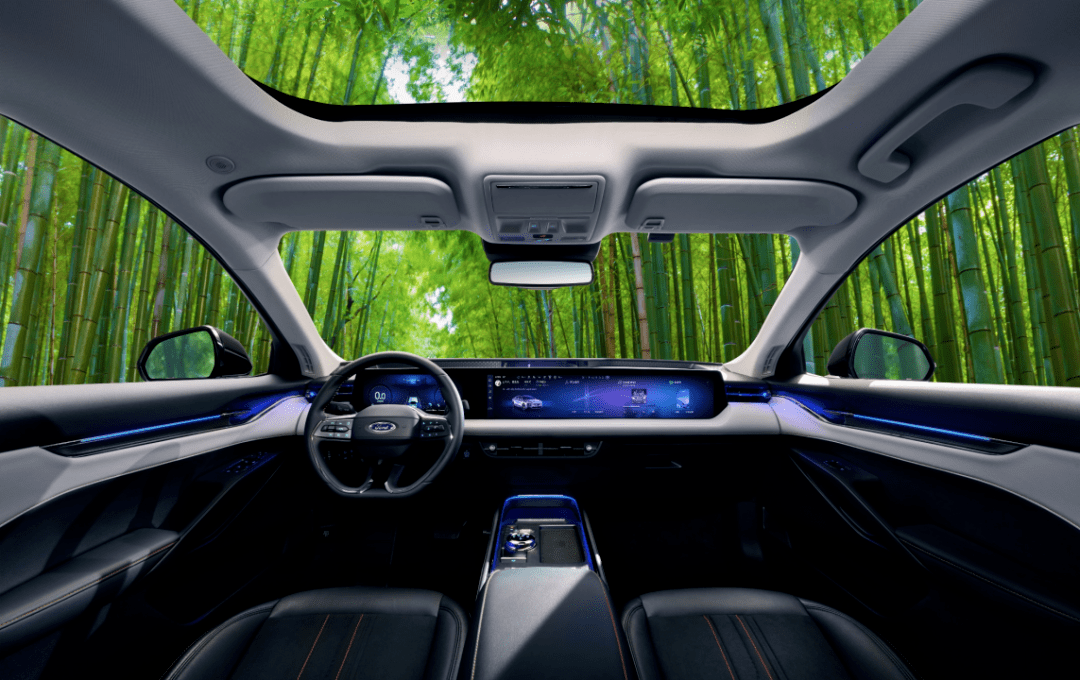

低VOC汽車內襯用竹纖維複合材料製造技術應用案例

|

低VOC汽車內襯用竹纖維複合材料製造技術應用案例輕量化、綠色化汽車複合材料是未來的發展方向。然而,當前汽車內飾件常用的玻璃纖維、碳纖維等複合材料因其不可降解等問題無法滿足現代社會「綠色環保和低碳化」的要求。

一、應用場景

竹纖維具有天然可降解、力學性能好的特徵,與傳統的複合材料相比,以竹纖維為增強體研製的複合材料具有輕質、高強、高韌等特點,非常適合汽車部件的輕量化,有利於實現竹材的高附加值利用。此外,竹纖維[1]複合材料生產能耗低,在產品的整個生命周期階段,碳排放量非常少,對我國實現碳達峰、碳中和具有重要意義。圍繞竹纖維增值利用的目標,突破竹纖維複合材料製造汽車內襯部件時出現產品深度模壓撕裂、VOC難調控、表面裝飾性能差等技術瓶頸,經過產學研聯合攻關,篩選適合無紡氣流鋪裝工藝技術的竹纖維、發明了竹纖維互穿網絡結構非織造複合卷材製備技術和汽車內襯用竹纖維複合材料多部件一體化製造技術,開發了輕量化增值型-低 VOC汽車內襯用竹纖維複合材料製造技術。為了適應汽車工業輕量化、節能環保的發展需求,研究團隊於2019年8月在揚州超峰汽車內飾件有限公司建設低 VOC汽車內襯用竹纖維複合材料中試生產線,生產線建成後至今,已生產竹/聚丙烯纖維複合氈10噸,複合氈採用當前汽車行業主流模壓工藝技術製備產品,其力學、氣味、VOC等性能良好。

二、主要解決的問題

1. 解決了汽車內襯件領域深度模壓變形開裂、VOC難調控的難題,推動了竹纖維複合材料在汽車領域的應用。

2. 發明了可用於模壓的柔性互穿網絡多孔材料及製備技術,解決了中長竹纖維製備複合材料卷材成型難題。

3. 發明了低壓熱熔、高壓冷定型的遞進式模壓方法,解決了汽車內襯用竹纖維複合材料多部件一體化模壓製造技術難題。

4. 研製的產品檢測不出苯類、甲醛等醛類物質,解決了汽車內飾件VOC難調控、氣味大的難題。

三、技術要點

主要技術要點如下:

1. 篩選了適合無紡氣流鋪裝工藝技術的竹纖維,其中竹纖維長度1.7-7.0 cm占總纖維數大於80%、直徑20-150 μm占總纖維數大於80%、2000≥長徑比≥200占總數量大於75%。

2. 採用無紡氣流鋪裝、Z方向針刺相結合技術,製備了面密度1000~2200 g/m2汽車模壓用互穿網絡複合卷材。

3.採用低壓熱熔(220℃)、高壓冷定型(25℃)的方法模壓複合卷材方法,開發了汽車內襯用竹纖維產品。

4.產品密度為0.98 g/cm3,靜曲強度57.7 MPa,彈性模量3300 MPa,24h吸水厚度膨脹率1.2%。VOC 和 SVOC 檢測不出苯類、甲醛等醛類物質。

四、應用成效

該技術自2019至今,為揚州超峰汽車內飾件有限公司提供低VOC汽車內襯件用竹纖維複合材料的技術服務。2021年5月,該技術並被中國林學會鑑定為國際先進水平。生產線建成至今,已生產竹/聚丙烯纖維複合氈10噸,銷售額達到30萬元,複合氈採用當前汽車行業主流模壓工藝技術製備產品,其力學、氣味、VOC等性能良好。目前,竹/聚丙烯[2]纖維模壓製備的汽車內襯產品正在寶馬、一汽等公司進行試驗,效果良好,產品具有很好的市場前景。

五、適用範圍

產品適用於汽車頂棚、後隔板、門襯板、扶手、座椅背板等領域。

參考文獻

- 移至 ↑ 被吹爆的竹纖維,到底是什麼面料?, 搜狐 ,2023-06-28

- 移至 ↑ 關於聚丙烯(PP)你需要知道的 ,搜狐,2021-03-02