基於邊緣計算的鋼結構加工的可靠控制技術檢視原始碼討論檢視歷史

|

基於邊緣計算的鋼結構加工的可靠控制技術傳統工控存在的缺點為:難以構建開放的硬件體系結構;傳統PLC的生產被幾家廠商所壟斷。隨着邊緣計算技術迅速發展,可以通過在單台邊緣設備實現組態,視覺、算法、控制、監控等智能控制一體化。其特徵是:採用面向現場總線網絡的體系結構,採用開放的通信接口;全部用上位開發的方式來實現傳統PLC的功能以及做到智能控制。

技術要點和優勢

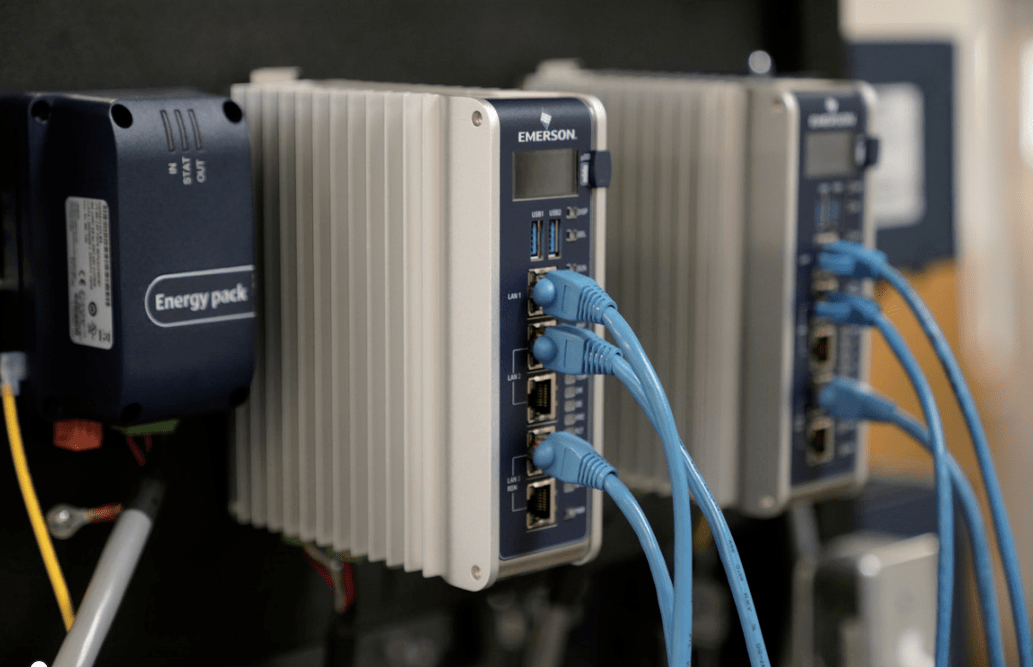

工業製造邊緣計算技術即利用Hypervisor技術提供給客戶的為一台設備,同時運行常規的非實時操作系統即通用操作系統(Windows/Linux)與Automation Runtime實時操作系統結合自研視覺處理算法實現的邊緣計算技術。該技術可輕鬆實現實時高頻任務與數據存儲、人工智能[1]、圖像識別、人機交互等在通用操作系統上廣泛使用的應用的相互結合。因實時系統與非實時系統互不干涉,獨立運行,獨占資源,通過接口交互數據,即可作為工控領域與IT領域應用相結合的完美解決方案。 在智能零件分揀,通過高效的Hypervisor分核結合工業製造邊緣計算技術實現了,激光掃描儀每幀採集處理1000個以上的點,點雲需要通過坐標轉化轉為深度圖;對於零件識別檢測,需要對深度圖進行黑白二值化,然後通過算法提取零件的輪廓和計算重心;根據建模得到的源數據分為IFC標準結構和DXF格式的數據,IFC文件通過八叉樹算法進行空間數據快速優化,實現零件識別與質檢並行。物料實時跟蹤,分類智能配送。 在智能H型鋼成型中,通過基於邊緣計算的鋼結構加工的可靠控制技術,保障可以實現焊接參數的高效匹配和運算。

應用案例介紹

基於該技術主要應用在鄭州寶冶鋼結構智能零件分揀中心和H型鋼成型中心。智能H型鋼成型設備可自動完成上下料、對中、組立、焊接[2]、清渣、校正等工序,BH型鋼規格覆蓋率70%;其中裝配式框架鋼結構體系中BH型鋼覆蓋率高達90%,空間型鋼桁架結構體系中BH型鋼覆蓋率不少於50%;智能零件檢測分揀中心可自動形成分揀策略,實現自動上下料,自動識別零件,自動分揀到對應料框中,零件規格覆蓋率85%。 兩大加工中心解決了海量零件人工標識、質檢的難題,解決了重型H型鋼成型生產過程中的人工上下料、工序複雜等難題;後續將進一步完善整條型鋼生產流水線,完成原材料下料、零部件加工、零件分揀、H型鋼成型、H型鋼加工、裝焊等加工工序智能生產,實現H型鋼智能製造全流程。

參考文獻

- ↑ 人工智能的特點及應用,搜狐,2023-03-24

- ↑ 三大類焊接方法!帶你全面了解焊接工藝!,搜狐,2023-04-08