氣體淨化膜材料設計與製備的關鍵技術及應用檢視原始碼討論檢視歷史

|

氣體淨化膜材料設計與製備的關鍵技術及應用大氣污染物排放控制是國家可持續發展的重大戰略需求。我國過程工業的煙塵排放總量超過全國排放總量的1/2以上,嚴格控制超細粉塵排放,實現資源的高效潔淨利用,是化工、能源、鋼鐵、冶金[1]、建材等行業面臨的共性問題,迫切需要新型分離技術的支撐。常用氣體除塵方法有布袋過濾、旋風分離、靜電除塵、濕法捕集等,對超細粉塵(亞微米級)的分離效率低,排放濃度經常超過國家標準20 mg/m3。膜技術是一種新型高效的分離技術,在液體分離領域如水處理等已有廣泛的應用,但在氣體淨化領域尚處於起步階段。

技術原理、技術要點

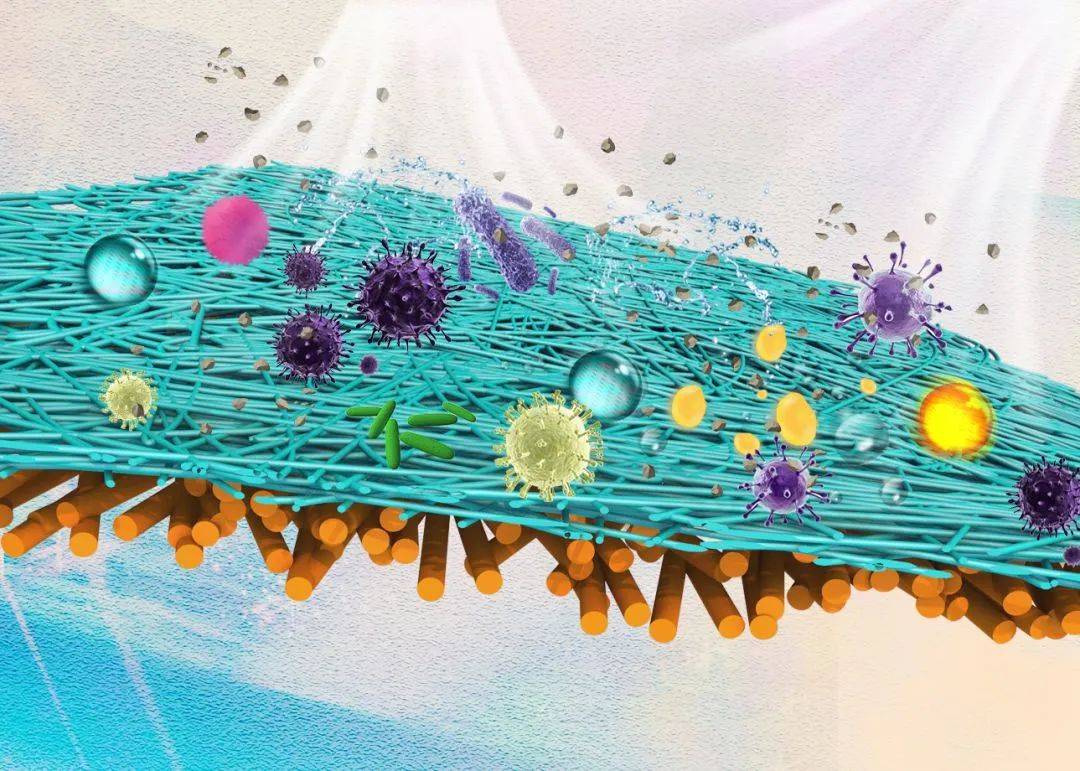

制約膜技術在氣體淨化領域應用的主要原因有兩個方面:1)工業煙氣單位時間排放體積大(每小時可達數百萬立方),過濾推動力小(<2 kPa),而現有的液體分離膜透氣速率低,不適用於氣體淨化過程;2)工業煙氣來源廣,成分複雜,油性氣溶膠與超細粒子等易在膜材料表面發生吸附污染,導致過濾壓差迅速上升,難以滿足工業過程對運行穩定性的要求。 該項目開展了氣體淨化膜材料的設計、製備與應用的系統研究,解決了膜氣體通量小、運行不穩定的問題,實現了氣體淨化膜的可控制備、規模化生產與推廣應用。

主要創新點如下

(1)發明了面向氣固分離的膜材料設計和製備方法,開發出膜材料微結構調控技術,實現了膜厚度、孔徑以及孔隙率的可控調節,建成了年生產200萬m2規模的氣體淨化膜生產線,膜透氣速率較國際先進技術產品提高30%;

(2)發明了膜材料表面疏水疏油改性技術,結合膜表面形貌控制與在線反吹技術的開發,成功攻克了膜材料易被油性氣溶膠污染的難題,開發出國內外首創的雙疏膜材料,運行壓差大幅降低,穩定運行壽命較國外商品膜提高了2倍以上;

(3)發明了系列氣體淨化膜應用新工藝,開發出成套膜分離裝備,在化工企業燃煤鍋爐、生物質鍋爐、廢棄物焚燒等煙氣淨化,以及催化劑、鈦白粉、染料等粉體產品回收中實現規模應用,淨化後氣體粉塵濃度小於5mg/m3,優於國家超低排放標準10 mg/m3,能耗較布袋除塵降低1/3以上。針對民生領域,開發出以膜材料為核心的空氣淨化器與高性能防護口罩,在新冠肺炎疫情防控中發揮了重要作用。

應用前景

形成了完全自主知識產權的氣體淨化膜及成套裝備,成果轉化孵化出江蘇久朗高科技股份有限公司。氣體淨化膜技術在中石化[2]、恆逸石化、江蘇華昌化工等60多家企業推廣應用,近兩年累計新增產值25.96億元,新增利潤4.57億元,累計處理廢氣超過1800億標立方米、減排超細粉塵2700餘噸。項目突破了氣體淨化膜規模化應用技術瓶頸,有力推動了江蘇膜行業發展,為化工、能源等行業的節能減排提供了技術支撐,服務了國家大氣污染超低排放戰略的實施,經濟效益與社會效益顯著。

參考文獻

- ↑ 冶金行業常見事故分析,建議收藏!,搜狐,2021-06-17

- ↑ 中石化簡介,搜狐,2020-08-27