設備智能運維系統的研究與應用檢視原始碼討論檢視歷史

|

設備智能運維系統的研究與應用礦渣微粉生產線,其核心機組設備仍停留在「點檢定修」與「事後搶修」混合的預防性維護模式,導致設備「過檢修」和「欠檢修」的情況無法避免。並且,不能及時全面地掌握設備的運行狀態。部分國內先進的礦渣微粉生產線也都在嘗試研究設備智能運維系統,我公司作為國內首條礦渣粉生產線有着良好的研發技術基礎。

一、案例應用場景/領域:

礦渣微粉設備智能運維

二、成果評價

國內領先

三、主要技術內容

1.技術背景和意義

礦渣微粉生產線,其核心機組設備仍停留在「點檢定修」與「事後搶修」混合的預防性維護模式,導致設備「過檢修」和「欠檢修」的情況無法避免。並且,不能及時全面地掌握設備的運行狀態。部分國內先進的礦渣微粉生產線也都在嘗試研究設備智能運維系統,我公司作為國內首條礦渣粉生產線有着良好的研發技術基礎。

2. 技術要點和優勢

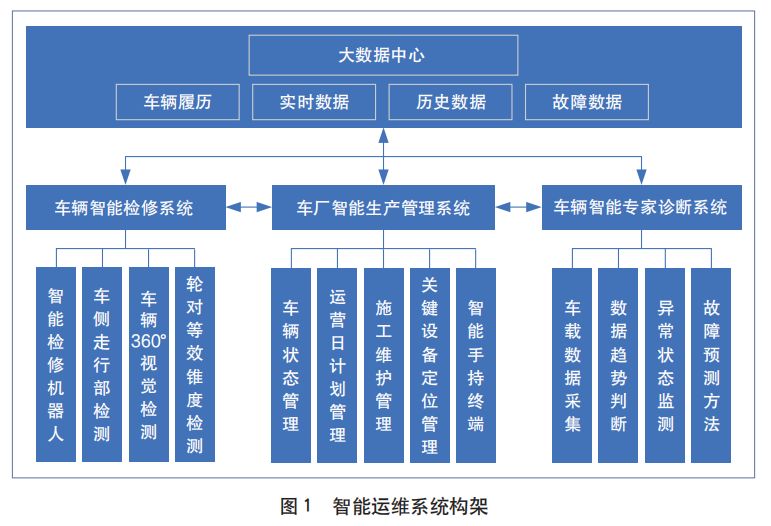

研製電流、電壓、溫度、振動四大類傳感器[1],部署到設備關鍵部位。如主減速油箱內部、選粉機傳動軸、電機輸出軸等。研製微粉生產的數據收集與分析模型、故障診斷模型和趨勢預測等算法。搭建智能運維平台,實現設備狀態在線監測、設備狀態遠程分析、機械設備故障自動診斷等功能,並研製了移動APP管理系統。系統的診斷準確性高,故障率低,報警響應快。通過項目實施,優化點巡檢定員,實現減員增效,降低人事費用率,改善KPI指標。

四、技術應用情況

應用案例介紹

實現國內第一條礦渣粉生產線智能運維平台系統研發。系統硬件具有準確性、穩定性、適用性、電磁兼容性、可替代性、可拓展性、安全性。系統診斷功能準確性達到達到90%以上;誤報率低於10%。平台系統穩定性要求故障時間控制在1.5%以下。系統響應速度的報警響應時間小於1秒。

本項目通過設備檢測的信息化和增加人工智能技術,實現企業的智能化運維,催生了設備管理體制重大變革,通過人工智能分析、智能診斷和智能管控大大提高故障診斷及時性、準確性,使設備點檢質量實現質的突破,使設備故障管理由事後處理變成前置預防管理,大大降低重特大設備事故發生概率,以人工智能[2]替代傳統點檢,大幅度降低人事費用率、提高企業利潤率、改善KPI指標,綠源科技公司按2020年度定員56人,優化減少點巡檢勞動組織定員27人,減員優化比率48.2%。最大限度提高設備運轉率,發揮產線最大產能的作用。同時,也提高企業的現代化設備管理能力和水平,讓維修更高效,讓決策更簡單。

參考文獻

- ↑ 常用傳感器知識大全,一文科普!,搜狐,2019-07-31

- ↑ 人工智能是什麼?人工智能的概念簡介 ,搜狐,2018-08-01