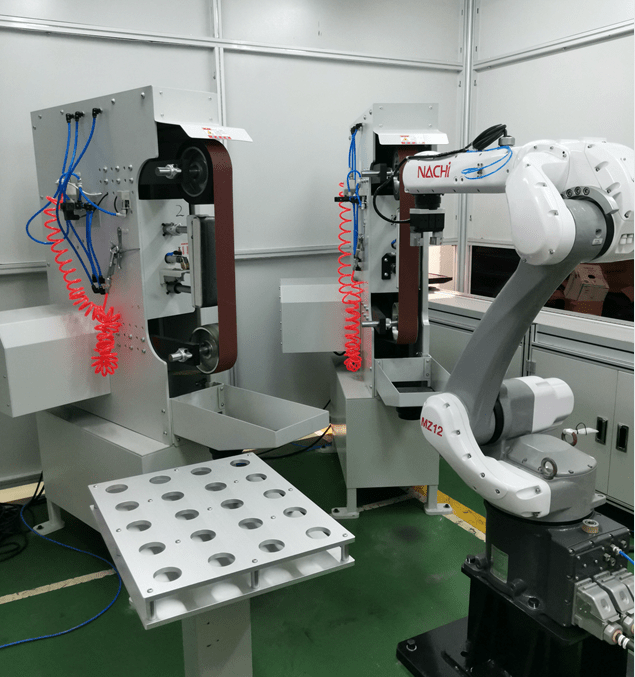

鋼管智能修磨機器人

|

鋼管智能修磨機器人目前在國內鋼鐵行業,管線、棒線端頭去鋸切毛刺工藝主要由人工完成,工人勞動強度大,現場高粉塵、高噪音影響人體健康且存在安全隱患,同時人工去毛刺無法均勻一致,管材端頭外觀質量有較大差異。

目錄

案例應用場景/領域

主要技術內容

1.技術背景和意義

目前在國內鋼鐵行業,管線、棒線端頭去鋸切毛刺工藝主要由人工完成,工人勞動強度大,現場高粉塵、高噪音影響人體健康且存在安全隱患,同時人工去毛刺無法均勻一致,管材端頭外觀質量有較大差異。通過工業機器人的應用,替代人工去毛刺,使管材處理過程更加的標準化、智能化,提高生產的穩定性,提升鋼廠的智能化水平。

2.技術要點和優勢

通過機器人控制系統、視覺系統、去毛刺裝置等共同作用下,結合管線控制系統,完成智能去毛刺,自動識別分析管線內外徑尺寸,實時反饋加工信息給MES系統,實現管線去毛刺工藝的無人化,鋼管加工的智能化。

關鍵點和技術優勢

(1) 去毛刺裝置主要由浮動機構及高速磨頭組成。由於鋼管端頭各部位毛刺大小不一致,去毛刺裝置在打磨過程中受到不斷變化的力,從而對機器人造成衝擊,甚至卡死,而浮動機構可有效消除這些因素對機器人的衝擊,同時可保證磨頭與毛刺實體面完全貼合,從而保證有效去除毛刺。高速磨頭可安裝壽命較長的硬質合金銑刀,從而替代人工打磨用的旋轉砂輪,不僅提高使用壽命,而且也提高去毛刺的效果,消除了手動砂輪機在打磨過程中產生的砂粒、粉塵。

(2) 視覺系統機器視覺裝置採用工業智能相機[2],主要功能包括圖像採集,內徑、外徑的識別,打磨路徑規劃等。機器視覺裝置包括工業相機及配套光源系統,當鋼管到位時啟動光源系統,觸發工業相機拍照採樣,識別內外徑,精確計算工作路徑,並將路徑信息傳送給機器人執行。通過自動識別鋼管內外徑輪廓,精準定位在線補償,實現機器人打磨智能軌跡規劃。進一步,可在打磨去毛刺後進行再次視覺圖像識別,通過智能軟件分析功能,評判作業效果,對於未達到指標的鋼管進行二次修磨。

技術應用情況

湖北新冶鋼特種材料有限公司鋼管事業部170鋼管廠智能修磨機器人系統共2套,於2020年8月通過驗收,正式投入使用。可實現自動打磨鋼管端部內外圓毛刺,避免人工去除毛刺時高噪音、高粉塵對身體的影響。去除毛刺後端面外觀一致性好,並可自動判斷去除毛刺後鋼管端面是否合格,避免了人工打磨可能造成的不合格而再次返工問題。打磨刀具使用壽命比手動砂輪明顯提高,減少了更換刀具(或砂輪)的頻次,節約了打磨時間。

參考文獻

- ↑ 機器人取代人類工作,機器人的技術到底有哪些? ,搜狐,2016-11-28

- ↑ 工業智能相機的組成部分都有哪些,搜狐,2022-06-01