动力电池智能装配车间查看源代码讨论查看历史

|

动力电池智能装配车间河南超威电源有限公司成立于2004年,是一家专门从事动力电池和储能电池[1]研发与制造的高新技术企业,全国最大的蓄电池生产基地,产量位居亚洲第一。

目录

一、企业简介

近年来公司先后荣获国家高新技术企业、国家级绿色示范工厂、国家级绿色供应链、河南省质量标杆、河南省科技创新龙头企业等诸多荣誉称号。拥有省级企业技术中心和省级企业工程技术研究中心。并在2018年通过了两化融合管理体系贯标认证和知识产权管理体系贯标认证。

二、项目简介

2019年公司开始引进全自动化生产设备,并配备SAP\MES等系统对车间进行整体调度和控制。智能化[2]生产设备在每一道生产工序用PLC智能化控制,提高生产效率,减少缺陷产品。公司通过OA、SAP、MES、追溯系统等的集成应用,实时把控质检过程,管制阻断不良品的流转,降低交付的次品率;质检任务实时提醒,灵活适应工厂不同质检的要求与管控力度,并将质检结果直接绑定生产设备,快速还原工艺过程并赋能快速质量追溯的能力。

三、项目技术方案

(1)智能装备应用

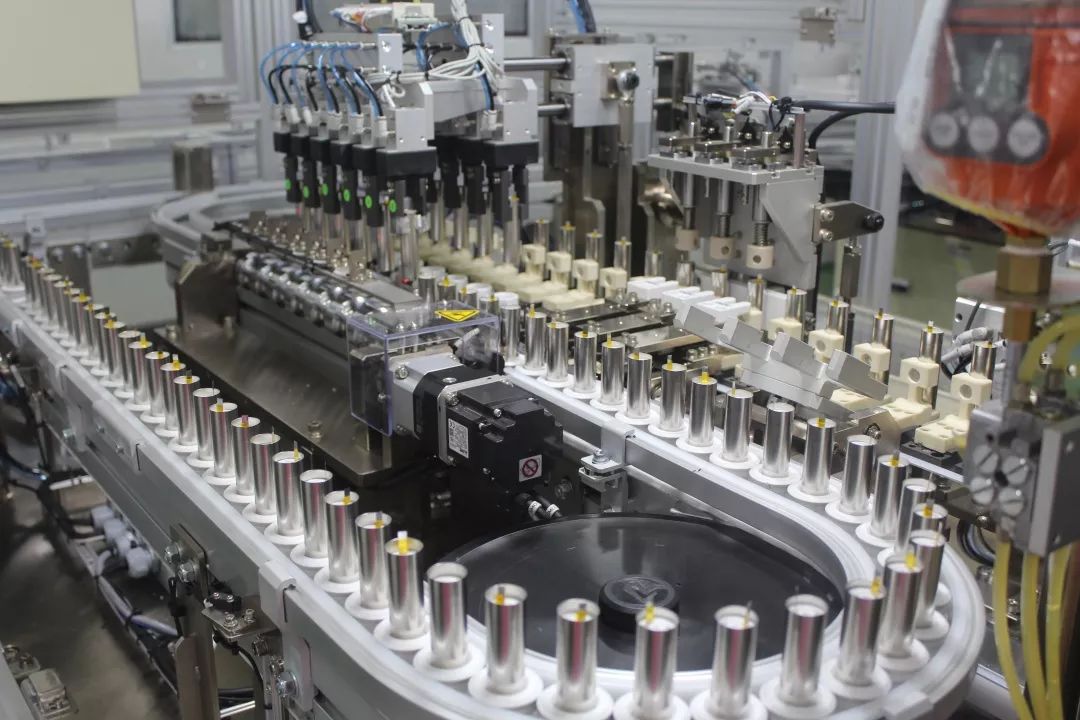

智能装配车间生产工艺流程为称片包片-极群入夹具-铸焊-封盖四个工序,主要涉及包片机、铸焊机、全自动喂料机、自动极柱群矫正机、全自动小密点胶合盖一体机、拧帽清胶机、自动放端子机、自动焊端子机、自动色胶排列机等。所有设备采用PLC人机界面进行控制。车间总设备19套,其中车间自动化、智能化生产、检测等设备台套数占车间设备台套数100%。

(2) 建设覆盖车间的工业通信网络,构建互联互通的基础环境

河南超威电源有限公司,内部主干传输使用光纤速率提升到 1000Mbps,终端 10- 100 Mbps 自适应到桌面。通过 4M 的点到点 VPN 专线搭建接入到总部广域网络。在局域网出口处配备防火墙及商用加密设备,部署行为审计系统和漏洞扫描系统,加强安全防护和安全管理,为工厂提供了网络与信息安全等信息化基础条件保障。

公司局域网接入到超威总部广域网,构建办公通信平台,实现内部的互联互通及信息安全。在相关配套硬件方面,建立了符合国家要求的 B级中心机房,配备了相应网络设备、服务器设备、存储设备、UPS、机柜等,支撑网络和软件系统的安全稳定运行。按照信息化总体规划、建立信息化组织和信息化人才队伍、规范信息化管理制度,建立和完善 CIO 体系,为工厂提供了良好了“软环境”。

(3)实现车间设备互联互通

智能装配车间共有设备19套,车间设备占自动化、智能化设备总数的100%。各个设备通过部署的无动力辊道线、传感器及激光检测器连接在一起,并捕捉设备运转过程中速度、产量等生产参数。传感器采集生产设备生产信息,通过现场总线将虚拟信号转化为数字信号并将信号传递到西门子PLC系统中,实现设备联网。智能装配车间控制系统采用基于CAN总线的分布式系统。通过设备联网互通,公司打造了可靠、稳定、智能的生产管理平台,统一管理联网的生产设备,实现生产过程、产品运输等加工程序和工位信息的无纸化推送,节约了设备操作人员花费在程序流转上的时间,消除由于频繁的程序流转而导致的加工错误,使每个工序的生产信息质量信息可以永久追溯。

四、项目成效

通过智能车间的建设,生产效率、产品质量提高,人工成本和能耗大幅降低。更好地满足铅酸蓄电池的市场需求、顺应行业发展、提高了企业竞争力。2020年公司实现营业收入32.3亿元,税收2.6亿元。

参考文献

- ↑ 什么是储能电池?什么是动力电池?电池寿命能达到十年?,搜狐,2023-07-07

- ↑ 什么是智能化?一张图看懂信息化、数字化智能化的区别 ,搜狐,2022-03-30