钢管智能修磨机器人查看源代码讨论查看历史

|

钢管智能修磨机器人目前在国内钢铁行业,管线、棒线端头去锯切毛刺工艺主要由人工完成,工人劳动强度大,现场高粉尘、高噪音影响人体健康且存在安全隐患,同时人工去毛刺无法均匀一致,管材端头外观质量有较大差异。

案例应用场景/领域

主要技术内容

1.技术背景和意义

目前在国内钢铁行业,管线、棒线端头去锯切毛刺工艺主要由人工完成,工人劳动强度大,现场高粉尘、高噪音影响人体健康且存在安全隐患,同时人工去毛刺无法均匀一致,管材端头外观质量有较大差异。通过工业机器人的应用,替代人工去毛刺,使管材处理过程更加的标准化、智能化,提高生产的稳定性,提升钢厂的智能化水平。

2.技术要点和优势

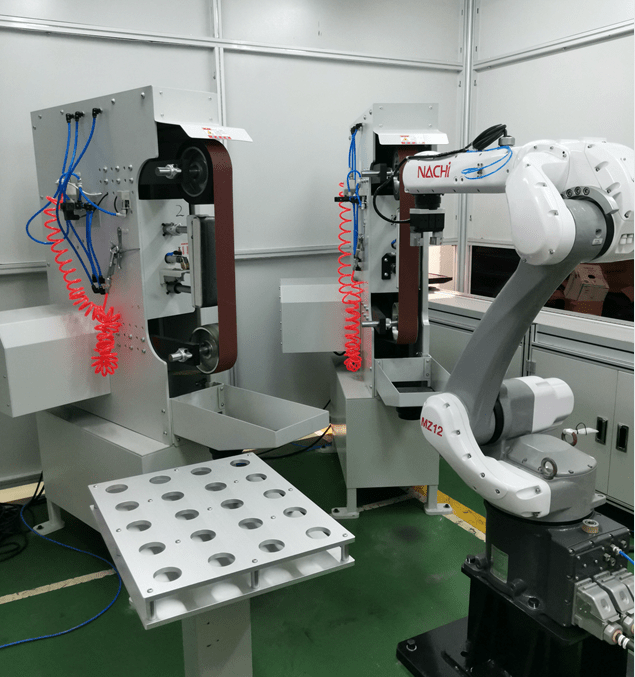

通过机器人控制系统、视觉系统、去毛刺装置等共同作用下,结合管线控制系统,完成智能去毛刺,自动识别分析管线内外径尺寸,实时反馈加工信息给MES系统,实现管线去毛刺工艺的无人化,钢管加工的智能化。

关键点和技术优势

(1) 去毛刺装置主要由浮动机构及高速磨头组成。由于钢管端头各部位毛刺大小不一致,去毛刺装置在打磨过程中受到不断变化的力,从而对机器人造成冲击,甚至卡死,而浮动机构可有效消除这些因素对机器人的冲击,同时可保证磨头与毛刺实体面完全贴合,从而保证有效去除毛刺。高速磨头可安装寿命较长的硬质合金铣刀,从而替代人工打磨用的旋转砂轮,不仅提高使用寿命,而且也提高去毛刺的效果,消除了手动砂轮机在打磨过程中产生的砂粒、粉尘。

(2) 视觉系统机器视觉装置采用工业智能相机[2],主要功能包括图像采集,内径、外径的识别,打磨路径规划等。机器视觉装置包括工业相机及配套光源系统,当钢管到位时启动光源系统,触发工业相机拍照采样,识别内外径,精确计算工作路径,并将路径信息传送给机器人执行。通过自动识别钢管内外径轮廓,精准定位在线补偿,实现机器人打磨智能轨迹规划。进一步,可在打磨去毛刺后进行再次视觉图像识别,通过智能软件分析功能,评判作业效果,对于未达到指标的钢管进行二次修磨。

技术应用情况

湖北新冶钢特种材料有限公司钢管事业部170钢管厂智能修磨机器人系统共2套,于2020年8月通过验收,正式投入使用。可实现自动打磨钢管端部内外圆毛刺,避免人工去除毛刺时高噪音、高粉尘对身体的影响。去除毛刺后端面外观一致性好,并可自动判断去除毛刺后钢管端面是否合格,避免了人工打磨可能造成的不合格而再次返工问题。打磨刀具使用寿命比手动砂轮明显提高,减少了更换刀具(或砂轮)的频次,节约了打磨时间。

参考文献

- ↑ 机器人取代人类工作,机器人的技术到底有哪些? ,搜狐,2016-11-28

- ↑ 工业智能相机的组成部分都有哪些,搜狐,2022-06-01