全儲能電池性能數據檢測系統檢視原始碼討論檢視歷史

|

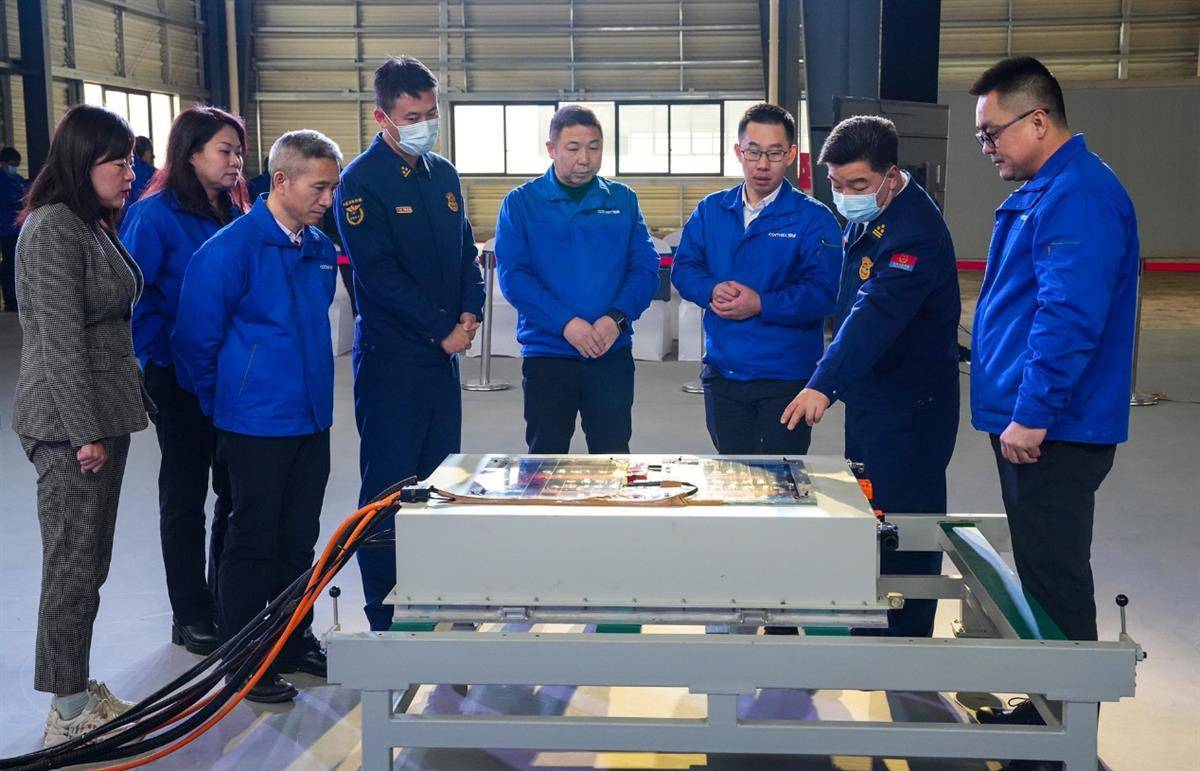

全儲能電池性能數據檢測系統本軟件適用場景為軟包電池自動化[1]生產線的化成工藝段,通常電芯是放在機械夾具里固定,再通過電源線與電源測試儀連接,而測試中如何把電池從托盤送到夾具裡面,測試完成後,再從夾具放回托盤,這一過程是一個比較複雜的動作。

1、課題來源與背景

本軟件適用場景為軟包電池自動化生產線的化成工藝段,通常電芯是放在機械夾具里固定,再通過電源線與電源測試儀連接,而測試中如何把電池從托盤送到夾具裡面,測試完成後,再從夾具放回托盤,這一過程是一個比較複雜的動作。

2、原理及性能指標

並且夾具的可放電池數量與托盤的電芯數量有可能不對應,那麼就需要一個中轉區域,本軟件中一個托盤中為 40 個電池,而一個夾具可放 48 個電池,中間 就是通過上下料機來中轉,再通過天車把電池運送到夾具。本軟件就是通過控制上下料機和天車這些機械動作來自動化完成這一系列的過程,並且檢測化成是否完成,如完成則下料電池放到托盤,可以從 MES 系統獲取電池的化成結果,來通知下料機構這個電池是 OK/NG,夾到下料區還是 NG 區。

3、的創造性與先進性

新能源電池下料設備控制系統負責整個產線的物流運送,電池以托盤為單位,在不同設備之間搬運,各設備上位機與調度系統交互,獲取運送任務。其工作原理是在自動疊片機生產鋰電池電芯的同時,進行自動備膠帶工作。該工序涉及到的具體步驟是壓膠、夾膠、拉膠、切膠和真空吸附五個過程。待疊片機生產出鋰電池電芯之後,取電芯機械手把疊片台上的電芯取出,並且通過絲杆傳送到貼膠機下進行貼膠。由於疊片工藝生產的電池體積比較大,貼一道膠帶往往達不到緊固電芯的目的,所以這裡設計了貼三道膠工序。每貼一道膠之後,電芯移動一段距離(該距離可以通過觸摸屏設置),同時自動貼膠機進行備膠帶工作,等備膠帶工作完畢和取電芯機械手停止之後,進行貼膠工序,這樣反覆三次。每貼一次膠,通過光電顏色傳感器[2]檢測膠帶是否貼上,如果貼膠帶正常,則進行下一道工序,如果貼膠帶不正常,則返回上一個貼膠位重新貼膠。貼膠帶工序完成之後,取電芯機械手運送貼好膠帶的電芯到短路測試位,用短路測試儀進行短路測試,如果合格則運送到下料傳送帶下料,如果不合格則運送到廢料箱下料。

4、的成熟程度,適用範圍和安全性

本實用新型公開了新能源電池下料設備控制系統,包括電池外殼、正極柱、負極柱、安全閥、密封上蓋、和密封底板,電池外殼的底部固定連接有密封底板,電池外殼的頂部設置有密封上蓋,密封上蓋的頂部對稱設置有正極柱和負極柱,正極柱和負極柱底部設置有螺母,螺母與密封上蓋之間還設置有密封圈,正極柱和負極柱的底部分別正極耳和負極耳連接,正極耳和負極耳分別與正極板和負極板固定焊接,正極板和負極板間隔內設置有隔膜,通過設置正極板上固態電解質電鍍的方式作為離子移動載體,可以保證充電和放電的穩定,使電池使用時性能更加的好,可以用途更加廣泛,另外,固態載體可以提高鋰電池有限空間內電池能量密度,增加了電池的充電量。

參考文獻

- ↑ 自動化的定義以及優缺點 ,搜狐,2019-08-14

- ↑ 傳感器工作原理以及傳感器種類詳解 ,搜狐,2022-12-30