MES系統在數字化車間的應用檢視原始碼討論檢視歷史

|

MES系統在數字化車間的應用傑瑞石油服務集團通過引進MES項目實現了車間管理的數字化和透明化,並實現了產品的全過程質量追溯。MES(Manufacturing Execution System)系統是一套面向製造企業車間執行層的生產信息化管理系統。可以為企業提供包括製造數據管理、計劃排程管理、生產調度管理、質量管理、工作中心/設備管理、工具工裝管理、外協管理、看板管理、生產過程控制、底層數據集成分析、上層數據集成分解等管理模塊。

一、案例簡介

傑瑞石油服務集團通過實施MES系統,實現了車間的數字化[1]、透明化,主要解決了現場人為統計報工工時延遲和不準確性的問題,現場異常問題無法及時反饋並解決的問題,現場查看紙質圖紙和工藝文件不及時的問題,現場過程檢驗執行標準不統一的問題,現場通過紙質單據進行設備維修保養點檢管控力度弱的問題,現場通過紙質單據報工入庫效率差的問題等。

二、案例背景介紹

2015年以來經濟下行壓力增大,油價持續低迷,傑瑞所處的油氣行業步入「寒冬」,且長期持續的高增長掩蓋了傑瑞前期管理不夠精細化、成本管控意識薄弱等問題。為保證公司持續的競爭優勢傑瑞從開源節流、引進科學管理方法入手,加大對精細化管理的投入,並申請到了國家智能製造項目。

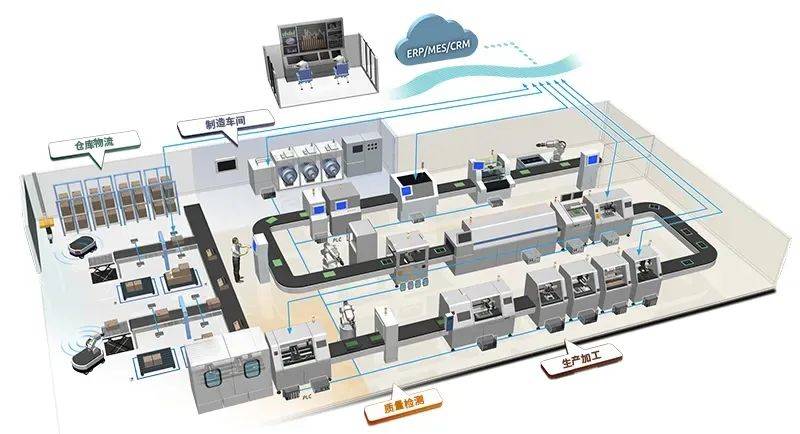

傑瑞按照項目實施計劃,順利完成了WMS移動倉儲、MES生產執行系統和工業物聯網應用系統(CPS)的建設,並通過ERP、MES、WMS、SRM的集成實現製造過程計劃、排產、生產、檢驗的全過程數據採集和分析,實現製造過程中各環節的生產數據和產品質量的追溯,實現計劃、排產、生產、檢驗的全過程閉環管理,並實現CPS、MES、ERP、WMS和質量追溯系統的無縫信息集成。

三、案例應用詳情

通過MES項目可為企業打造一個紮實、可靠、全面、可行的製造協同管理平台,實現車間的數字化、透明化,MES承載着傑瑞智能製造項目實施的核心應用,傑瑞MES項目大大提高了現場的生產效率,綜合可在如下幾個方面體現:

1)傑瑞將ERP的MRP模塊和MES的APS進行了整合,形成了統一的計劃管理系統,傑瑞MES系統中應用了APS模塊,它基於資源的約束條件,基於規則對計劃進行排成可參考性更強。

MRP系統重點管控物料計劃,APS系統重點管控的是產能計劃,同時根據計劃管控的層級不同,將APS進行分級,訂單級的APS管控重點是管控的產能對訂單交付的影響,給市場一個合理的交期反饋,工單級APS排成,重點是管控的生產的周計劃。這種將APS根據計劃的層級不同分級使用的方案,對APS的推廣和使用,有充分的借鑑意義。

2)減少了現場操作人員的非加工工時,先前現場操作人員大約有1/3的時間浪費在了找物料、找圖紙、找異常處理人等方面。MES結合精益項目並結合CAPP等其他系統,完成所有準備工作,現場操作人員在統一的報工界面即可處理所有事項,實現了生產業務的集成管控,用戶在報工界面可以比較便捷的進行開工、報工、查看圖紙等操作。

3)傑瑞通過MES、ERP、SRM、WMS、BPM、ECM等多系統的集成,形成對產品的全生命周期質量追溯。

在形成整個質量追溯的過程中,傑瑞分了兩條主線:

第一條主線是實現來料檢驗過程的追溯。訂單在ERP生成後推送至SRM系統[2],供應商在SRM系統製作送貨單進行發貨,並經過WMS系統接收入庫,若檢驗出現不良會流轉至BPM系統進行流程審批確定處理建議,再返回到WMS系統進行最終處理,WMS系統會將處理結果反饋至ERP系統,ERP入庫後會將來料的各項追溯信息同步至MES作為形成最終質量追溯的基礎數據之一。

第二條線是實現了生成加工過程的追溯。工單在經過ASP下發到MES後會進行工序拆分,每個工序都生成一個派工單,派工單在生成加工過程中,都會發起自檢、互檢,若發現不良,會提報給質檢環節進行專檢,若專檢出現問題,會發起不合格處理流程至BPM系統審批,審批結果回傳至MES進行相應的操作。對於生產過程中關鍵工序的檢驗,傑瑞是設置專檢工序進行處理。

以上兩條線,經過工單和物料的間的用料關係進行最終綁定,形成和一個完整的資料追溯體系。

4)傑瑞在進行現場異常處理方面,結合精益管理項目對異常處理的過程進行了充分了優化和調整,並結合大屏、軟安燈、移動技術的應用,做到了現場異常的快速響應快速處理。同時制定了嚴格的異常處理考核體系,保證異常經反饋後能夠在第一時間解決。

5)在設備管理方面,MES項目主要側重點在於設備的管理,MES針對設備信息的監控是分鐘級別,中間通過接口的方式進行定期數據採集。設備運行管理通過收集、匯總生產過程中的設備運行數據以及設備運行故障信息,生成相應的設備運行記錄和停機記錄,並對運行情況進行統計分析,實現設備運行情況管理。設備自動化程度條件允許時,實時跟蹤底層控制系統所實時反饋的設備運行狀態數據,記錄設備啟動、停機、待機的時間點,生成設備運行記錄和設備停機記錄。根據設備運行記錄數據,以多種方式統計、分析數據,從多種維度和多種時間頻率進行統計分析。

四、創新性與優勢

MES系統是傑瑞智能製造項目實施的核心業務系統,在進行MES系統項目實施的過程中,傑瑞所具有的創新與優勢核心關鍵技術有:

■傑瑞MES系統引進了艾普工華的UNIMAX平台,該平台採用了主流的SSH框架技術,移動端採用了APICLOUD技術。

■MES需要和ERP生產和庫存模塊需要做深度集成,根據集成要求的數據實時性和數據量的不同,傑瑞主要突破了兩種技術,一種是總線傳輸技術,一種是ETL技術。

■APS需要大量的資源數據進行計算,隨着數據量越來越大,計算效率越來越差,傑瑞早期APS的計算邏輯主要在應用層實現,始終無法解決運行效率慢的問題,後來調整至將核心應用邏輯放置到了數據庫層面,同時突破了SQL優化的相關計算,才使得運行效率大大提升。

五、案例應用效益分析

通過實施MES系統,並推行精益改進,實現了車間的數字化、透明化,生產效率提高42.23%。主要解決了現場人為統計報工工時延遲和不準確性的問題,現場異常問題無法及時反饋並解決的問題,現場查看紙質圖紙和工藝文件不及時的問題,現場過程檢驗執行標準不統一的問題,現場通過紙質單據進行設備維修保養點檢管控力度弱的問題,現場通過紙質單據報工入庫效率差的問題等;

通過工業物聯網與智能車間的實施,實現製造過程計劃、排產、生產、檢驗的全過程數據採集和分析,實現製造過程中各環節的生產數據和產品質量的追溯,實現計劃、排產、生產、檢驗的全過程閉環管理,並實現CPS、MES、ERP、WMS和質量追溯系統的無縫信息集成。通過數據分析及精益持續改善使得整個生產效率提升了42.23%;單位時間的生產運營成本降低了43.58%;產品一次性校驗合格率達到了99.32%.極大提升了生產運營效率和產品的核心競爭力。同時促進相關行業的技術開發、升級,增強企業自主創新能力,提高企業自動化裝備水平,優化產業結構,規避安全事故風險,對整個行業的健康快速發展有重要意義。項目也可為海工裝備網絡化協調製造和示範應用提供技術支撐,提高相關產業在國內、國際的競爭力,促進我國相關產業技術升級和國民經濟的可持續發展。

參考文獻

- ↑ 現在大家都在說數字化,數字化到底是什麼?,搜狐,2023-08-08

- ↑ 什麼是SRM系統?有什麼作用?企業如何應用SRM系統?,搜狐,2023-05-18