PBTS公司打造智能物流系統檢視原始碼討論檢視歷史

|

PBTS公司打造智能物流系統中車浦鎮龐巴迪運輸系統有限公司(簡稱「PBTS」)智能物流MES系統在承接前端PDM 軟件(teamcenter)與ERP軟件(IFS)集成基礎上進一步進行集成。項目以優化倉儲管理水平,做好倉儲業務流程設計,提高配送管理水平,提高服務生產能力,提高信息化、智能化水平為總體目標。

目錄

一、案例簡介

中車浦鎮龐巴迪運輸系統有限公司 [1](簡稱「PBTS」)智能物流MES系統在承接前端PDM 軟件(teamcenter)與ERP軟件(IFS)集成基礎上進一步進行集成。項目以優化倉儲管理水平,做好倉儲業務流程設計,提高配送管理水平,提高服務生產能力,提高信息化、智能化水平為總體目標。

二、案例背景介紹

隨着中車浦鎮龐巴迪運輸系統有限公司的飛速發展,倉儲管理在企業中起着至關重要的作用,如果不能保證正確的出入庫和庫存控制,將會導致管理費用的增加,生產效率難以得到保證,從而影響企業競爭力。傳統簡單靜態的倉儲管理已無法保證企業資源的高效利用;如今的倉庫作業和庫存控制作業已經十分複雜多樣化,目前的倉儲作業模式單憑人工記憶和手工錄入,不但費時費力,而且容易出錯,給公司帶來不必要的損失。所以在物流環節需引入信息化系統,並融入條碼管理,有效提高工作人員的作業效率,有效管控物料,達到帳卡物一致,並對過程中的數據進行採集分析,對生產用料進行缺件預警,減少因缺件導致的生產異常發生;本次項目建設的目標將達成兩個提升:即倉庫管理能力提升、配送過程管理智能化平提升。最終實現提高物流作業效率、降低生產成本、提升公司效益,在倉儲管理能力提升遵循從「結果導向」轉變成「過程導向」,從「數據錄入」轉變成「數據採集」,從「人找料」轉變成「料找人」,倉管過程實現條碼化管理,實現物料數據的可視化管理與可追溯,實現實物流與信息流的同步等原則,在配送過程管理智能化[2]平提升遵循配送計劃自動編排,配送過程系統控制,配送過程智能化、信息化,配送物料信息與產品最終匹配,實現工位制節拍化配送管理模式等原則。

三、案例應用詳情

1)實施範圍

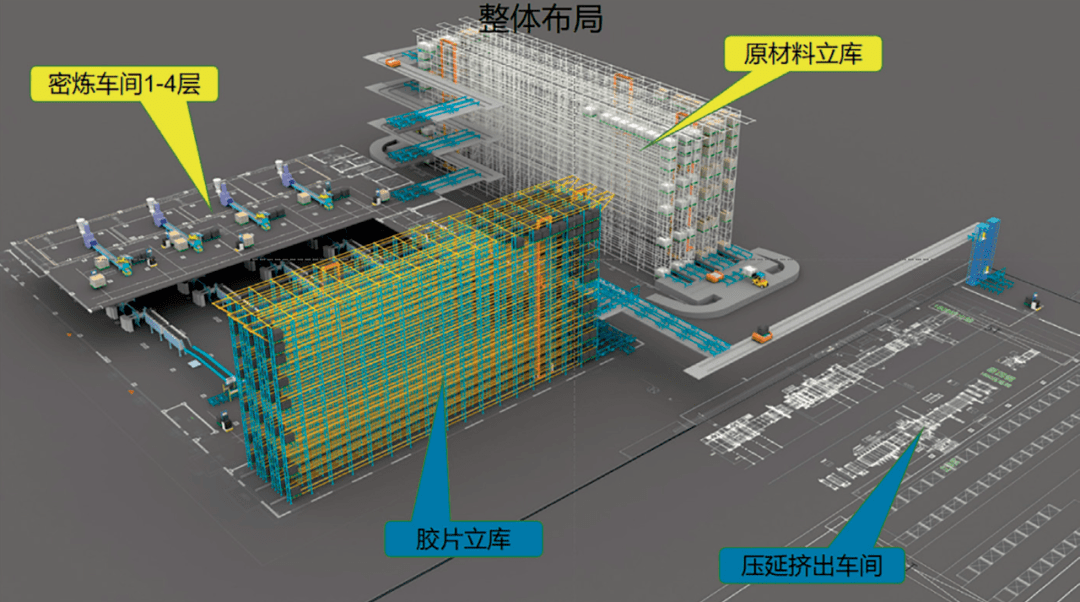

物流倉庫整體布局規劃設計

2)物流流程的優化

(1)入庫

材料到貨時,供應商通過在到貨取號機打印到貨條碼,並將條碼貼在來料上,或掃描固定模板的到貨單據條碼,系統觸發到貨通知給對應的採購員,物流MES系統可以記錄到貨時間,採購員準備入庫質檢手續,並現場清點交接。質檢手續齊全之後,物流人員辦理入庫上架操作,物流MES系統記錄入庫時間。

(2)存儲策略

按照物料的大小屬性、進出頻次,物流中心規劃4種存儲方式:地面貨位、立體貨架、微庫、智能料箱。

①地面貨位:物料體積較大,每天需進行開箱分揀作業的中大件物料,需用天車或者叉車轉運的物料,按物料種類進行管理。

②立體貨架:物料可以通過人工分揀的中小型物料,大小可以存放在600mm(L)×400mm(W)×120mm(H)物料盒裡,或者是1200mm*1000mm的托盤上,按項目制、工位制進行管理。

③微庫:物料大小可被400mm(L)*300mm(W)*120mm(H)的料盒容納,需要進行分揀的物料,按物料屬性進行分類存儲管理。

④智能料箱:將車間常用且易消耗的物料統一使用智能料箱進行管理,按物料屬性進行分類存儲管理。

(3)配送管理

①工位制配送

倉庫物料根據生產組織模式,採用工位節拍化配送制。根據生產計劃物流MES系統獲取工位級的物料需求,系統按照需求時間,進行分揀任務下發。操作人員根據物料需求進行物料的分揀,分揀繼續以工位為單位進行下架作業。工位級的物料完成分揀後,擺放在專用容器或周轉工作內,操作人員再根據作業節拍要求,在規定的時間內將物料配送制生產工位。

②配送節拍

根據生產計劃,採用每天配送1次的方式進行規劃,按照物流需求計劃,將物流的倉儲、配送作業的過程進行倒推式切分。從指派任務、進車備料、備料完成、掃描檢查出庫、配送發出、送至車間工位、空車回收形成任務節拍,並將這些劃分的任務節拍在物流系統中進行跟蹤,制定每個節拍的計劃完成時間,每個節拍運用條碼掃描技術進行觸發,實際完成時間與計劃完成時間進行比對,若實際與計劃出現衝突就會自動觸發異常。通過節拍的制定,一是保證了生產物料的及時供應,滿足了物料的準時化配送;二是保證在規定的時間做規定的事,極大程度上提高了工作效率。通過節拍的劃分使倉儲的作業規律化、穩定化。

③配送工裝

在配送環節以配送工裝的改革為切入點,讓每個物料都有唯一的存放位置。按照物料屬性,將配送工裝分成四種模式,對應製作了四類配送轉運車。

(4)逆向物流(NCR/退料)

①NCR

車間生產過程中,發現不合格物料時,聯繫質量;

質量部門看物料狀態,判斷物料不合格所屬責任,並在質量平台開立NCR報告;

各部門在質量平台會簽意見,工藝部門在IFS系統內做備料;

採購部門按照NCR報告聯繫供應商返修或者增補,如果物料狀態可以維修聯繫供應商直接維修,如果物料已報廢,按照NCR報告意見增補新料;

物流按照NCR報告意見,在IFS系統里查詢現存是否缺件,如果不缺件,按照技術做的備料出賬發料給車間使用,如果缺件聯繫採購在3天內返修或者增補,採購處理完之後及時發給車間生產使用

②退料管理

車間現場發現生產多餘物料需要辦理退庫,向工藝部門發起物料退庫申請;

工藝部門針對出現的退庫,分析退庫原因,並在IFS系統內做退庫備料,並分析修改類似定額是否需要調整,防止再有類似的退庫發生;

質量判斷退庫物料狀態,合格之後簽字確認,不合格的經各部門會簽確認做報廢處理;

物流人員在IFS系統內辦理退庫操作,退庫完畢之後和車間現場、工藝部門進行閉環反饋。

(5)智能微庫應用

智能微庫是現代化存儲設備代表之一,利用縱向空間的利用,提升倉儲空間利用率,結合定製開發的信息化系統,實現對數量大、尺寸小、出庫分揀頻率高的小型件材料自動化存儲與快速分揀,提升車輛段材料管理形象和智能化管理水平。

(6)智能料箱

智能料箱是有若干個儲存格口組成的,內置電腦控制料箱內物料的使用情況的一個箱式物料存儲櫃,可以根據客戶需求定製大小。智能料箱能夠實現物料的存儲、分揀、預警及數據交互等功能。

參考文獻

- ↑ 有限公司、股份有限公司、集團…到底有什麼區別,這次終於弄懂了! ,搜狐,2019-06-24

- ↑ 什麼是智能化?一張圖看懂信息化、數字化智能化的區別 ,搜狐,2022-03-30